8 المزايا الرئيسية لتكنولوجيا المعالجة عالية السرعة

2024-11-12

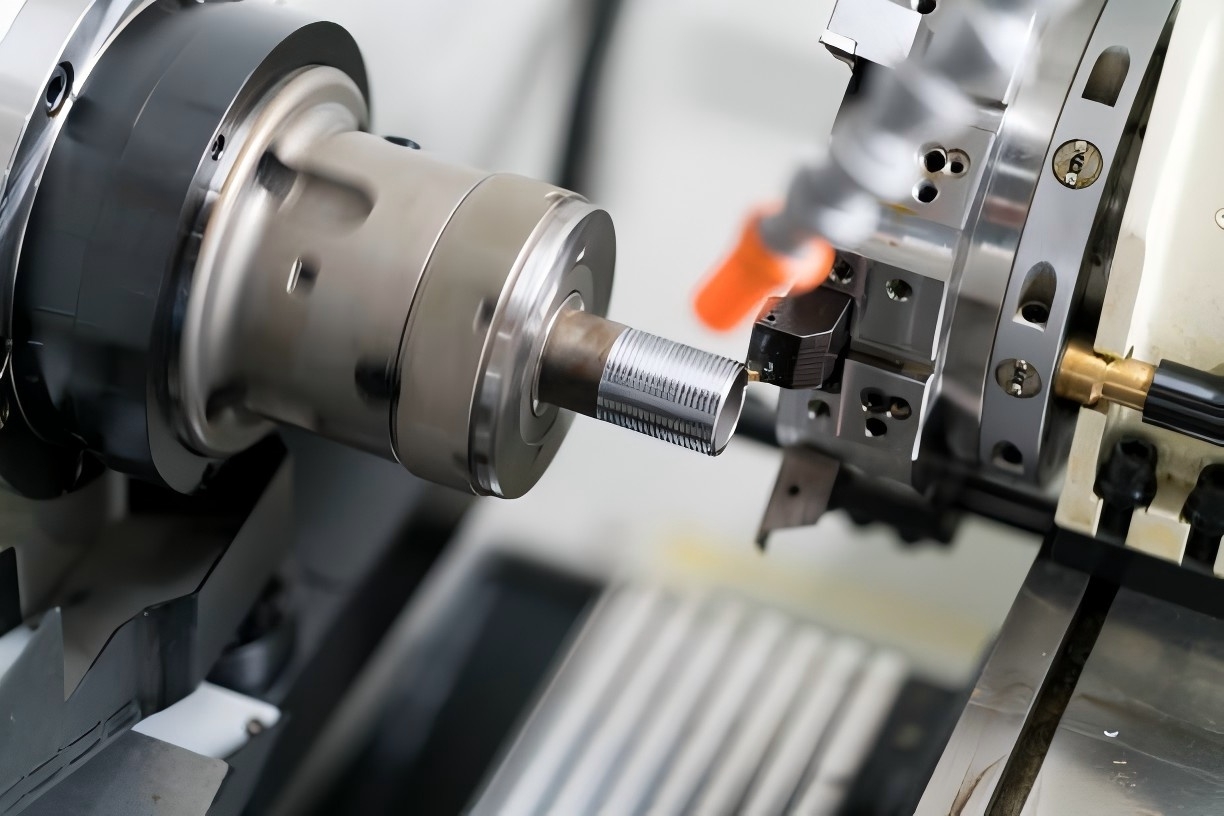

غالبًا ما يواجه الشركات المصنعة مشكلة الحفاظ على السرعة والدقة أثناء عمليات المعالجة الميكانيكية. الأساليب التقليدية تقلل من الكفاءة ، لأنها تميز الكثير من الحرارة ، مما يؤدي إلى ارتداء الأداة وتقليل الدقة. توفر المعالجة ذات الطبقات العالية (HSM) حلاً يستخدم تقنيات متقدمة بالاقتران مع سرعات مغزل عالية وأعلاف. تقلل هذه الطريقة من إطلاق الحرارة والملابس ، مع توفير قطع دقيق وسطح أكثر سلاحًا. من خلال قبول HSM ، يمكن للمصنعين تقليل وقت الإنتاج وتحسين الجودة الشاملة للمنتجات وكفاءة العمل.

كيف يعمل HSM

يعمل HSM بسرعات مغزل أعلى بكثير ، مما يؤدي إلى إزالة أسرع للمادة والأسطح الأكثر سلاسة. تعمل تقنيات CNC و CAM على تحسين هذه العملية ، مما يتيح لك التحكم بدقة في حركات الأداة ، وضمان الكفاءة والدقة. تتيح لك برمجة CNC التكيف في الوقت الفعلي لتحسين السرعة والتوريد ، مما يجعل HSM مثاليًا لإنتاج الأجزاء المعقدة السريعة والفعالة.

المزايا الرئيسية للمعالجة ذات السرعة العالية

توفر المعالجة عالية السرعة العديد من المزايا الرئيسية للإنتاج الحديث. زيادة في سرعة المغزل وتقليل وقت الدورة تزيد من الإنتاجية والدقة. هذه المزايا ، وهي أداة أطول للأداة وكفاءة استخدام المواد تجعل HSM أفضل خيار في العديد من الصناعات.

1. زيادة الأداء

واحدة من المزايا الرئيسية للمعالجة ذات السرعة العالية هي القدرة على تقليل وقت الدورة بشكل كبير. نظرًا لارتفاع سرعة المغزل ومعدل التشغيل ، يمكن إجراء العملية في وقت أقل من استخدام طرق المعالجة التقليدية. يؤدي تقليل وقت الدورة بشكل مباشر إلى إنتاج أسرع ، مما يسمح للمصنعين بأداء المزيد من المهام لفترة معينة من الزمن. على سبيل المثال ، تفاصيل التصنيع التي كانت الساعة التي تستخدمها ، يمكنك الآن القيام بها في غضون دقائق ، مما يحسن عملية الإنتاج.

تتيح لك زيادة السرعة إنتاج المزيد من التفاصيل في الساعة. في الإنتاج على نطاق واسع ، فإن زيادة الكفاءة أمر بالغ الأهمية. تقلل المعالجة ذات الطبقات العالية من التوقف بين العمليات وتوفر إنتاجًا مستمرًا ، مما يزيد من الإنتاجية دون المساس بالجودة. يستفيد الشركات المصنعة من تقليل المواعيد النهائية لتنفيذ الطلبات وتحسين عمليات العمل ، مما يجعل معالجة أفضل السرعة في المعالجة الأفضل للصناعات ، والتي تتطلب إنتاجًا سريعًا وكبيرًا. من خلال زيادة الإنتاجية ، يمكن للمؤسسات أن تلبي الطلب بشكل أكثر فعالية وزيادة الربحية.

| عوامل | المعالجة التقليدية | معالجة عالية السرعة |

| وقت الدورة (في الجزء) | 20 دقيقة | 8 دقائق |

| التفاصيل المنتجة في ساعة | 3 تفاصيل | 7 تفاصيل |

| الكفاءة التشغيلية | 70 ٪ | 95 ٪ |

| التوقف | 1 ساعة | 15 دقيقة |

| الإنتاج السنوي (في نوبة 8 ساعات) | 5760 أجزاء/سنة | 13440 أجزاء/سنة |

2. زيادة الدقة

تزيد المعالجة عالية السرعة من الدقة بسبب تقليل التدفئة والاهتزاز أثناء التشغيل. غالبًا ما تؤدي طرق المعالجة التقليدية إلى ارتفاع درجة الحرارة ، مما يؤدي إلى توسع وتشوه المادة ، مما يؤدي إلى عدم الدقة. ومع ذلك ، مع المعالجة عالية السرعة ، فإن السرعة العالية للمغزل والقطع الأخف يقلل من نقل الحرارة ، والحفاظ على السلامة الهيكلية للمادة وزيادة الدقة الإجمالية.

دقة الحجم مهمة بشكل خاص عند معالجة أجزاء من الهندسة المعقدة والأجزاء المعقدة. تتيح المعالجة ذات الطبقات العالية للمصنعين تحقيق المزيد من التحمل الصارم ، مما يضمن التصنيع الدقيق للأجزاء الأكثر تفصيلاً. هذا مهم للغاية في صناعة الطيران والصناعة الطبية ، حيث يمكن أن تؤثر الانحرافات الصغيرة في أحجام الأجزاء على الأداء.

| المواد/الهندسة | المعالجة التقليدية (نطاق التسامح) | معالجة عالية السرعة (نطاق التسامح) |

| أجزاء معدنية بسيطة | ± 0.05mm | ± 0.01mm |

| تفاصيل المعادن المعقدة | ± 0.1mm | ± 0.02mm |

| مركب | ± 0.15mm | ± 0.05mm |

| البوليمر | ± 0.2mm | ± 0.08mm |

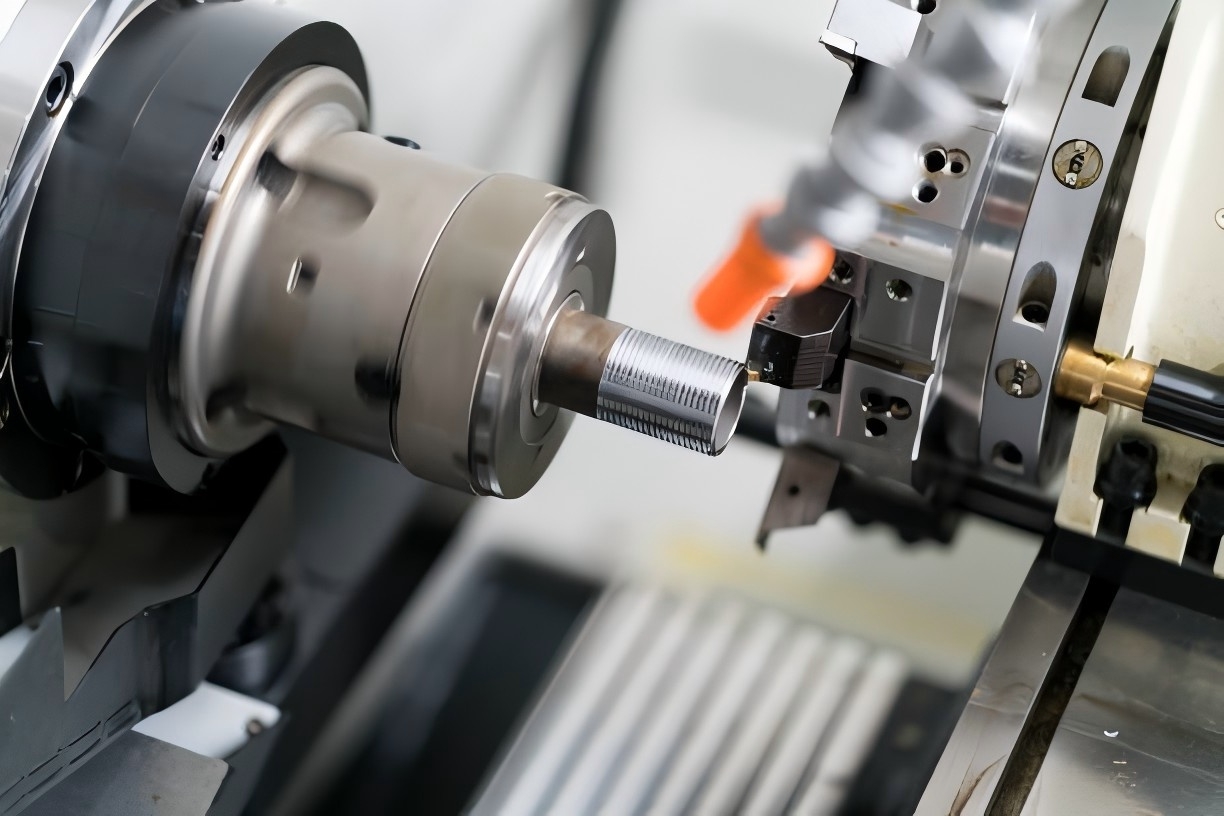

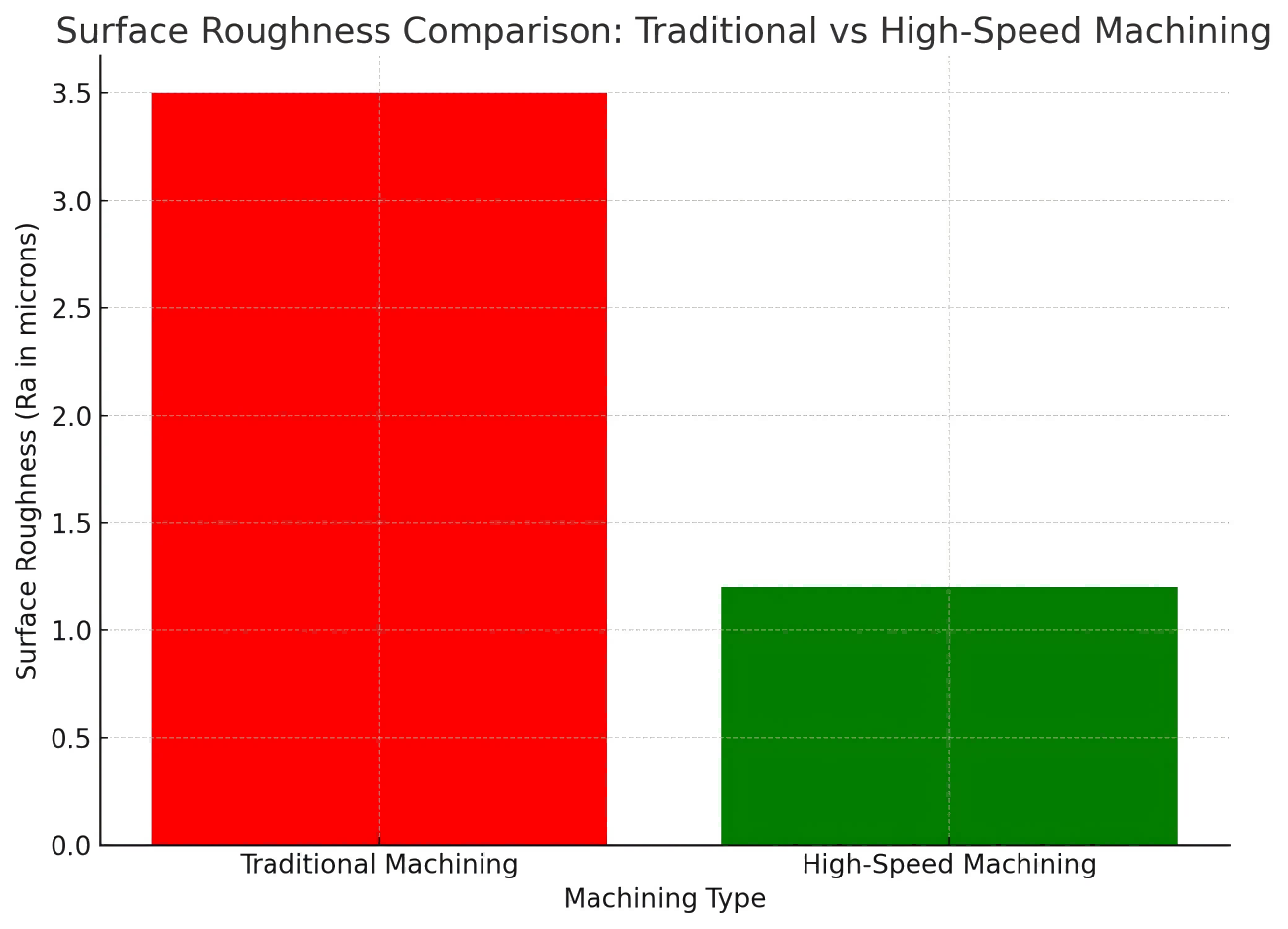

3. تحسين جودة السطح.

توفر المعالجة عالية السرعة سطحًا أكثر سلسًا ، مما يزيل الحاجة إلى المعالجة الثانوية. يقلل الجمع بين السرعة العالية من المغزل والمسارات الدقيقة للأداة من الاحتكاك بين أداة القطع والمواد ، مما يؤدي إلى قطع أنظف. نتيجة لذلك ، تتمتع الأجزاء بأفضل جودة سطح بعد الآلات ، مما يقلل من الحاجة إلى عمليات إضافية ، مثل الطحن أو التلميع.

تؤثر جودة السطح المحسنة بشكل مباشر على متطلبات المعالجة والتلميع اللاحقة. في المعالجة التقليدية ، تتطلب الأسطح الخشنة في كثير من الأحيان مراحل عديدة من معالجة التشطيب لتحقيق النعومة المطلوبة. بفضل المعالجة ذات السرعة العالية ، يمكن للأسطح الأكثر سلاسة أن تقلل من الوقت والجهود اللازمة لهذه العمليات ، وبالتالي تسريع دورات الإنتاج وتقليل التكاليف. هذه الميزة ذات قيمة خاصة بالنسبة للصناعات التي تتطلب أجزاء عالية الدقة ذات جودة سطح ممتازة ، مثل الفضاء والصناعات الطبية والصناعات الطبية.

4. تمديد عمر الصك

تمتد المعالجة عالية السرعة على عمر خدمة أدوات القطع عن طريق تقليل قوى القطع ودرجة الحرارة. غالبًا ما تولد طرق المعالجة التقليدية حرارة وقوة مفرطة ، مما يؤدي إلى التآكل السريع للأداة. ومع ذلك ، مع المعالجة ذات السرعة العالية ، تقلل التخفيضات الأخف والسرعة إلى الحد الأدنى من الاحتكاك ، والحفاظ على درجة حرارة الأداة وتقليل التآكل. هذا يؤدي إلى زيادة في حياة الأداة والحفاظ على كفاءة القطع مع مرور الوقت.

يقلل تقليل تآكل الأداة من الحاجة إلى استبدال الأداة المتكرر ، مما يزيد مباشرة من كفاءة العمل. عند استخدام الطرق التقليدية أثناء دورة الإنتاج ، غالبًا ما تكون هناك حاجة إلى عدة تحولات من الأداة ، مما يؤدي إلى التأخير وزيادة التكاليف. تقلل المعالجة عالية السرعة من هذه الفواصل ، مما يطيل عمر الأداة ، مما يوفر الإنتاج المستمر وتقليل وقت التوقف أثناء الصيانة. هذا يزيد من الإنتاجية ويقلل من إجمالي تكاليف الأدوات ، مما يجعل معالجة عالية السرعة مع حل أكثر اقتصادا لتلبية احتياجات الإنتاج طويلة المدى.

5. كفاءة الطاقة

تزيد المعالجة عالية السرعة (HSM) من كفاءة الطاقة عن طريق تقليل استهلاك الطاقة إلى جزء. تعني دورات المعالجة بشكل أسرع تقليل وقت إنتاج كل جزء ، مما يقلل من إجمالي استهلاك الطاقة للجهاز. غالبًا ما تتطلب طرق المعالجة التقليدية وقتًا أطول معالجة ، مما يؤدي إلى ارتفاع استهلاك الطاقة. على العكس من ذلك ، فإن السرعة العالية لمغزل HSM وعمليات القطع الفعالة تسمح لك بجعل الأجزاء أسرع ، مما يؤدي إلى انخفاض في استهلاك الطاقة المحدد.

HSM يقلل أيضًا من استهلاك الطاقة في عملية إنتاج أوسع. يتم تقليل التشغيل غير الكريمة للجهاز ، حيث أن المعالجة ذات السرعة العالية تقلل من الحاجة إلى عمليات ثانوية وتغيير في الأداة. بالإضافة إلى ذلك ، فإن الأداة المتزايدة للأداة والأسطح الأكثر سلاسة التي تحققت بفضل HSM تقلل من استهلاك الطاقة لمهام المعالجة اللاحقة ، مثل التلميع والطحن. يساهم HSM في عملية إنتاج أكثر استدامة وفعالية اقتصاديًا من خلال تحسين الإنتاج وتقليل استهلاك الطاقة غير الضروري.

6. تقليل نفايات المواد

إن معالجة الطبقات العالية (HSM) تقلل بشكل كبير من إهدار المادة بسبب التخفيضات الأكثر دقة. غالبًا ما تزيل طرق المعالجة التقليدية المواد الزائدة ، مما يؤدي إلى زيادة في النسبة المئوية للزواج. على العكس من ذلك ، فإن أدوات القطع الدقيقة HSM تزيل فقط المواد اللازمة ، مما يقلل من النفايات. هذه الدقة مهمة بشكل خاص في القطاعات ذات التفاصيل المعقدة ، حيث يمكن أن تؤدي حتى الأخطاء البسيطة إلى زيادة الإنفاق على المواد وزيادة تكاليف الإنتاج.

يعد الاستخدام الفعال للمواد الخام أمرًا مهمًا بشكل خاص عند العمل مع المعادن باهظة الثمن ، مثل التيتانيوم أو الألومنيوم عالي الجودة. تقليل النفايات من المادة أثناء المعالجة ، يسمح HSM للمصنعين باستخدام المواد الخام بأكبر قدر ممكن من الكفاءة. هذا يقلل من تكاليف الإنتاج ويجعل عملية الإنتاج أكثر استقرارًا. في الفضاء والصناعة الطبية ، حيث تكون تكلفة المواد مرتفعة ، فإن قدرة HSM على تقليل كمية النفايات يمكن أن تجلب الفوائد الاقتصادية والبيئية. يساعد انخفاض إهدار المواد أيضًا في تحسين إدارة الاحتياطيات ، لأن إنتاج نفس عدد الأجزاء يتطلب مواد خام أقل.

7. زيادة في الأتمتة وتقليل تدخل المشغل.

تستخدم المعالجة عالية السرعة (HSM) الأتمتة لتقليل الحاجة إلى تدخل مستمر للمشغل ، وبالتالي تقليل الأخطاء البشرية. تقوم CNC و CAM Technologies بأتمتة المعالجة ، مما يسمح للآلات بأداء عمليات معقدة بأقل قدر من التحكم. هذا يقلل من احتمال حدوث أخطاء يمكن أن تحدث أثناء المعالجة اليدوية ، ويزيد من الدقة الكلية للإنتاج.

الأتمتة في HSM أيضا يزيد من التكرار واتساق الإنتاج. بعد البرمجة ، يمكن للجهاز تكرار نفس العملية عدة مرات دون أي تغييرات. هذا مفيد بشكل خاص في الإنتاج الضخم ، حيث يعد الحفاظ على الجودة المستقرة للعديد من الأجزاء أمرًا بالغ الأهمية. يضمن تقليل الحاجة إلى الضبط اليدوي أن كل جزء تم إجراؤه يتوافق مع نفس المواصفات ، مما يقلل من عدد العيوب ويزيد من الفعالية الكلية.

8. زيادة المرونة

توفر المعالجة ذات الطبقات العالية (HSM) مرونة متزايدة بسبب معالجة المواد المختلفة. سواء كانت معادن صلبة ، مثل التيتانيوم والصلب ، والمركبات الحديثة أو البوليمرات ، يمكن أن تتكيف HSM مع أنواع مختلفة من المواد دون المساس بالدقة والسرعة. مثل هذا التنوع يجعلها حلاً مثاليًا للصناعات التي تتطلب معالجة دقيقة لمختلف المواد ، مثل الفضاء والصناعات الطبية والصناعات الطبية.

بالإضافة إلى ذلك ، فإن HSM مناسب تمامًا للإنتاج الضخم وتطوير النموذج الأولي. توفر سرعة ودقة الإنتاج الضخم نتائج مستقرة في تصنيع أجزاء من حجم كبير. في الوقت نفسه ، يمكن أن تخلق دقة HSM وقدرة على التكيف بشكل فعال نماذج أولية حيث يكون الاهتمام بالتفاصيل والدقة أمرًا بالغ الأهمية. تتيح هذه الوظيفة المزدوجة للمصنعين التبديل بسهولة بين الإنتاج الكبير على نطاق واسع وتطوير التفاصيل غير العريضة ، مما يجعل HSM أداة مهمة لتلبية احتياجات الإنتاج المختلفة.

مزايا المعالجة ذات السرعة العالية (HSM) وتأثيرها على الإنتاج

النقاط الرئيسية لتفاصيل القسم هي التأثير المحتمل على الإنتاج

زيادة الأداء. تقليل وقت الدورة ، وزيادة الأداء. يمكن لآلات HSM إنتاج المزيد من التفاصيل في الساعة بسبب ارتفاع سرعة المغزل وتقليل وقت الدورة. زيادة الإنتاجية ، وتقليل دخول السوق وخفض تكاليف العمالة.

زيادة الدقة المتزايدة ، مما يقلل من التدفئة والاهتزاز زيادة الدقة بسبب انخفاض في التوسع الحراري وانحراف الأداة. حاسمة بالنسبة للصناعات مثل الطيران والطبي ، حيث تكون التحمل الصارم ضرورية لأداء المكونات.

تحسين جودة السطح. سطح أكثر سلاحا ، الحد الأدنى بعد النشر. يوفر HSM سطحًا أفضل أو تقليل أو القضاء على الحاجة إلى تلميع أو طحن. زيادة كفاءة الإنتاج وتقليل التكاليف وتحسين جماليات وإنتاجية المنتج.

زيادة عمر خدمة الأدوات. تقليل تآكل الأداة وبدائل أقل. المواد الحديثة والطلاء في الأدوات تمدد عمر الأداة وتقليل وقت التوقف. تقليل تكاليف المعدات وتوقف المعدات وتدخل المشغل ، مما يزيد من الكفاءة الكلية للعملية.

انخفاض كفاءة الطاقة في استهلاك الطاقة لكل مكون. دورات أسرع تؤدي إلى استهلاك أقل للطاقة لكل وحدة. تقليل وقت التوقف يقلل أيضًا من إجمالي استهلاك الطاقة. تقليل تكاليف التشغيل ، ودعم الإنتاج المستقر ومراقبة معايير كفاءة الطاقة.

تقليل مضيعة المواد. يقلل القطع الدقيق من كمية النفايات ويستخدم المواد الخام بشكل فعال. دقة HSM تقلل من كمية النفايات ، وخاصة مثل المعادن باهظة الثمن مثل التيتانيوم وبلاب. تقليل تكاليف المواد الخام ، وزيادة الربحية وتقليل التأثير البيئي عن طريق تقليل هدر المواد.

زيادة الأتمتة. العمليات الآلية تقلل من الأخطاء البشرية. تقلل تكنولوجيا CNC التدخل اليدوي ، مما يوفر جودة مستقرة ويقلل من عدد الأخطاء. يحسن التكرار ، ويقلل من تعب المشغل ويسمح بإنتاج كبير على نطاق واسع دون مشاركة المشغل.

زيادة المرونة. مناسبة لمختلف المواد ومقياس الإنتاج. إمكانية معالجة المعادن والمركبات والبوليمرات. مثالية للنماذج الأولية والإنتاج التسلسلي. السماح للمصنعين بالتكيف بسرعة مع المتطلبات المتغيرة ومتطلبات المواد وتطوير اتجاهات الصناعة.

المتطلبات الفنية لآلات CNC CNC الحديثة

تتطلب المعالجة عالية السرعة (HSM) آلات CNC الحديثة القادرة على العمل مع سرعات مغزل عالية وأعلاف. تم تصميم هذه الآلات للحفاظ على الاستقرار والدقة حتى عند العمل بسرعات عالية.

تعتبر آلات CNC المحورية 5 وآلات CNC 6 محورية ذات أهمية خاصة بالنسبة لـ HSM ، حيث يمكنها معالجة هندسة معقدة وتوفير مرونة أكبر. توفر المحاور الإضافية حركات أكثر دقة ، مما يجعلها مثالية لصناعات الفضاء والسيارات ، حيث يتم استخدام الأجزاء المعقدة غالبًا.

أدوات قطع عالية الأداء

يستخدم HSM أدوات القطع المصنوعة من مواد متينة مثل السبائك الصلبة أو السيراميك أو الماس. هذه المواد حاسمة لدرجات الحرارة المرتفعة والقوى التي تحدث أثناء العمليات ذات السرعة العالية.

تحتوي هذه الأدوات على الطلاء المتقدم ، مثل نيتريد تيتان الألومنيوم (Tialn) أو الكربون الشبيه بالماس (DLC) ، لزيادة متانتها ومقاومة الحرارة. تقلل هذه الطلاءات من التآكل ، مما يتيح للأداة أن تظل حادة لفترة أطول من الوقت.

نظام التبريد ومواد التشحيم

يعد التبريد والتزييت أمرًا بالغ الأهمية للسيطرة على الحرارة التي تم إطلاقها أثناء العلاج عالي السرعة. بدون التبريد المناسب ، يمكن أن تسبب الحرارة الزائدة تآكل الأداة وتشوه المادة ، مما يقلل من جودة الأداة وحياة الأداة.

تزييت الحد الأدنى للمبلغ (MQL) هو نظام فعال يستخدم في HSM. إنه يعطي كمية صغيرة من التشحيم مباشرة في منطقة القطع ، مما يقلل من الاحتكاك ومنع ارتفاع درجة الحرارة مع الحد الأدنى من استخدام الموارد. تساعد أنظمة MQL في تقليل التكاليف وجعل المعالجة أكثر استقرارًا.

استخدام معالجة عالية السرعة

صناعة الطيران

تستخدم المعالجة عالية السرعة (HSM) على نطاق واسع في صناعة الطيران لمعالجة المواد الخفيفة مثل الألومنيوم والتيتانيوم. هذه المواد حاسمة لتصنيع الأجزاء ، مثل شفرات التوربينات التي تتطلب قوة عالية وخفيفة الوزن. يوفر HSM دقة عند تقليل وقت الإنتاج ، مما يجعله مثاليًا لتفاصيل صناعة الطيران ، مما يتطلب هندسة معقدة والتسامح الصلب.

صناعة السيارات

في صناعة السيارات ، تنتج HSM مكونات مهمة ، مثل مكونات المحرك والهيكل ومكونات الأداء الأخرى. تعد القدرة على معالجة مواد قمع عالية بسرعة ودقة أمرًا بالغ الأهمية لتلبية متطلبات أداء المركبات الحديثة. يتيح لك HSM أيضًا تسريع إنشاء النماذج الأولية وتقليل دورات الإنتاج ، مما يجعلها أداة قيمة في إنتاج السيارات.

الصناعة الطبية

تعتمد الصناعة الطبية على علاج عالية السرعة في إنتاج الأدوات الجراحية عالية الدقة والزراعة والأجهزة الطبية. تتطلب هذه المكونات دقة استثنائية وسطح أملس لضمان سلامة ووظائف المريض. إن قدرة HSM على معالجة الأجزاء المعقدة مع الحد الأدنى من الأخطاء تجعل الخيار الأفضل لمصنعي المعدات الطبية.

المشاكل والقيود على معالجة عالية السرعة

تكلفة أولية عالية

واحدة من المشكلات الرئيسية للمعالجة ذات السرعة العالية (HSM) هي الاستثمارات الأولية الكبيرة اللازمة للآلات والأدوات الحديثة. تعد آلات الدقة CNC وأدوات القطع المتخصصة اللازمة لـ HSM أغلى من المعدات التقليدية. يجب على الشركات المصنعة تقييم نسبة التكاليف والفوائد بعناية لتحديد موعد استرداد الاستثمار (ROI) للتكاليف الأولية. هذا مهم بشكل خاص للمؤسسات الصغيرة حيث يمكن أن يكون رأس المال محدودًا.

التحكم في درجة الحرارة

يعد التحكم في درجة الحرارة أثناء معالجة السرعة العالية مشكلة خطيرة أخرى. تؤدي سرعة دوران الدوران العالية جدًا إلى تسخين مفرط ، والتي ، إن لم يتم التحكم فيها بشكل صحيح ، يمكن أن تشوه الأجزاء وتلف الأدوات. لحل هذه المشكلة ، من المهم للغاية تحسين نظام التبريد وطرق التشحيم. يوفر التحكم الفعال في نظام درجة الحرارة جودة الأجزاء المصنعة ويمتد عمر خدمة أداة القطع. يمكن أن يؤدي عدم القدرة على التحكم في التدفئة إلى تحسينات باهظة الثمن واستبدال الأداة والتعطل ، مما سيقلل من مزايا HSM.

الاتجاه المستقبلي للمعالجة ذات السرعة العالية

تقنية المعالجة الهجينة

تجمع المعالجة الهجينة بين المعالجة ذات السرعة العالية (HSM) مع العمليات المتقدمة مثل الإنتاج الإضافي أو قطع الليزر. يزيد هذا التكامل من مرونة الإنتاج ، مما يسمح للمصنعين باستخدام العديد من التقنيات في عملية عمل واحدة.