8-ci emalı texnologiyasının 8 əsas üstünlükləri

2024-11-12

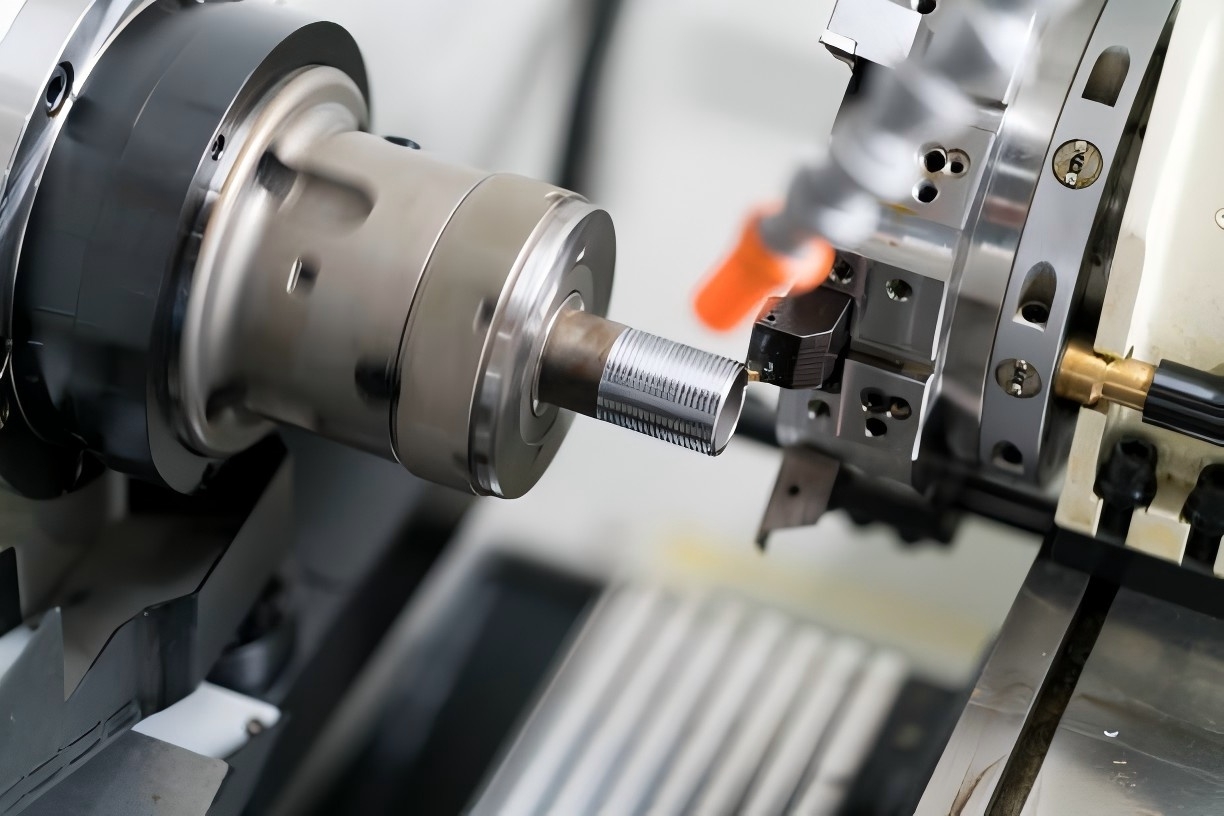

İstehsalçılar mexaniki emal əməliyyatları zamanı sürəti və dəqiqliyi qorumaq problemi ilə tez-tez qarşılaşırlar. Ənənəvi üsullar səmərəliliyi azaldır, çünki o, çox istiliyi ayırd edir, bu da alətin köhnəlməsinə səbəb olur və dəqiqliyi azaldır. Yüksək-sürətli işləmə (HSM) yüksək mili sürətləri və qidaları ilə birlikdə qabaqcıl texnologiyalardan istifadə edən bir həll təklif edir. Bu üsul, dəqiq bir kəsik və daha hamar bir səth təmin edərkən istilik və köhnənin sərbəst buraxılmasını minimuma endirir. HSM-ni qəbul etməklə istehsalçılar istehsal vaxtını azalda və məhsulların və iş səmərəliliyinin ümumi keyfiyyətini artıra bilərlər.

HSM necə işləyir

HSM, materialın daha sürətli çıxarılmasına və daha hamar səthlərin çıxarılmasına səbəb olan daha yüksək sürətlə işləyir. CNC və Cam Technologies bu prosesi inkişaf etdirin, o, vasitənin hərəkətlərini dəqiq idarə etməyə, səmərəliliyi və dəqiqliyini təmin etməyə imkan verir. CNC proqramlaşdırma, sürət və tədarükü optimallaşdırmaq üçün real vaxtda tənzimləməyə imkan verir ki, bu da HSM-in mürəkkəb hissələrin sürətli və səmərəli istehsalı üçün idealdır.

Yüksək işləmə işinin əsas üstünlükləri

Yüksək-sürətli işləmə müasir istehsal üçün bir neçə əsas üstünlük təklif edir. Mili sürətinin artması və dövrünün azaldılması məhsuldarlığı və dəqiqliyi artırır. Bu üstünlüklər, alət üçün daha uzun bir vasitə və materiallardan istifadənin səmərəliliyi HSM bir çox sahədə ən yaxşı seçim edir.

1. Artan performans

Yüksək sürət emalının əsas üstünlüklərindən biri dövrün vaxtını əhəmiyyətli dərəcədə azaltmaq qabiliyyətidir. Ali mili sürəti və əməliyyat sürətinə görə, əməliyyat ənənəvi emal üsullarından istifadə edərkən daha az müddətdə əməliyyat edilə bilər. Dövr vaxtının azaldılması birbaşa daha sürətli istehsala səbəb olur, istehsalçıların müəyyən bir müddət üçün daha çox tapşırıq yerinə yetirməsinə imkan verir. Məsələn, saatın istifadəsi üçün istifadə olunanların təfərrüatları, indi istehsal prosesini optimallaşdıran bir neçə dəqiqədə edə bilərsiniz.

Artan sürət saatda daha çox məlumat hazırlamağa imkan verir. Böyük -Sikal istehsalında artan səmərəliliyi çox vacibdir. Yüksək-sürətli işləmə əməliyyatlar arasındakı iş vaxtı minimuma endirir və davamlı istehsal təmin edir, keyfiyyətə xələl gətirmədən məhsuldarlığı artırır. İstehsalçılar, sərəncamların icrası və iş proseslərinin yaxşılaşdırılması üçün son tarixlərin azaldılmasından faydalanırlar, bu da yüksək səviyyəli işləmə və sürətli və böyük bir istehsal tələb edən sahələr üçün ən yaxşı həll yolu emalı. Məhsuldarlığı artırmaqla, müəssisələr tələbi daha effektiv şəkildə təmin edə və gəlirliliyi artıra bilərlər.

| Amillər | Ənənəvi emal | Yüksək-sürətli emal |

| Dövr vaxtı (hissədə) | 20 dəqiqə | 8 dəqiqə |

| Bir saat ərzində istehsal olunan təfərrüatlar | 3 təfərrüat | 7 təfərrüat |

| Əməliyyat səmərəliliyi | 70% | 95% |

| Geriləmə vaxtı | 1 saat 1 saat | 15 dəqiqə |

| İllik istehsal (8 saatlıq bir növbədə) | 5760 hissə / il | 13440 hissə / il |

2. artan dəqiqlik

Yüksək-sürətli işləmə, əməliyyat zamanı istilik və titrəmə minimuma endirilməli səbəbiylə dəqiqliyi artırır. Ənənəvi emal üsulları, tez-tez əhəmiyyətli dərəcədə həddindən artıq istiləşməyə səbəb olur, bu da qeyri-dəqiqliklərə səbəb olan materialın genişləndirilməsinə və deformasiyasına səbəb olur. Bununla birlikdə, yüksək səviyyəli emal ilə, mili və yüngül sürətlə istilik köçürməsini azaltmaq, materialın struktur bütövlüyünü azaltmaq və ümumi dəqiqliyi artırmaq.

Ölçüyün düzgünlüyü mürəkkəb həndəsə və mürəkkəb hissələrin hissələri emal edərkən xüsusilə vacibdir. Yüksək-sürətli işləmə istehsalçılara ən çox ətraflı hissələrin dəqiq istehsalına zəmanət verən daha sərt tolerans əldə etməyə imkan verir. Bu, aerokosmik və tibb sənayesində çox vacibdir, burada hissələri ölçüsündə kiçik sapmalar performansa təsir edə bilər.

| Material / Həndəsə | Ənənəvi emal (tolerantlıq aralığı) | Yüksək-söndürmə emalı (tolerantlıq aralığı) |

| Sadə metal hissələri | ± 0.05mm | ± 0.01mm |

| Kompleks metal təfərrüatları | ± 0,1mm | ± 0.02mm |

| Kompleks | ± 0,15 mm | ± 0.05mm |

| Polimer | ± 0,2 mm | ± 0.08mm |

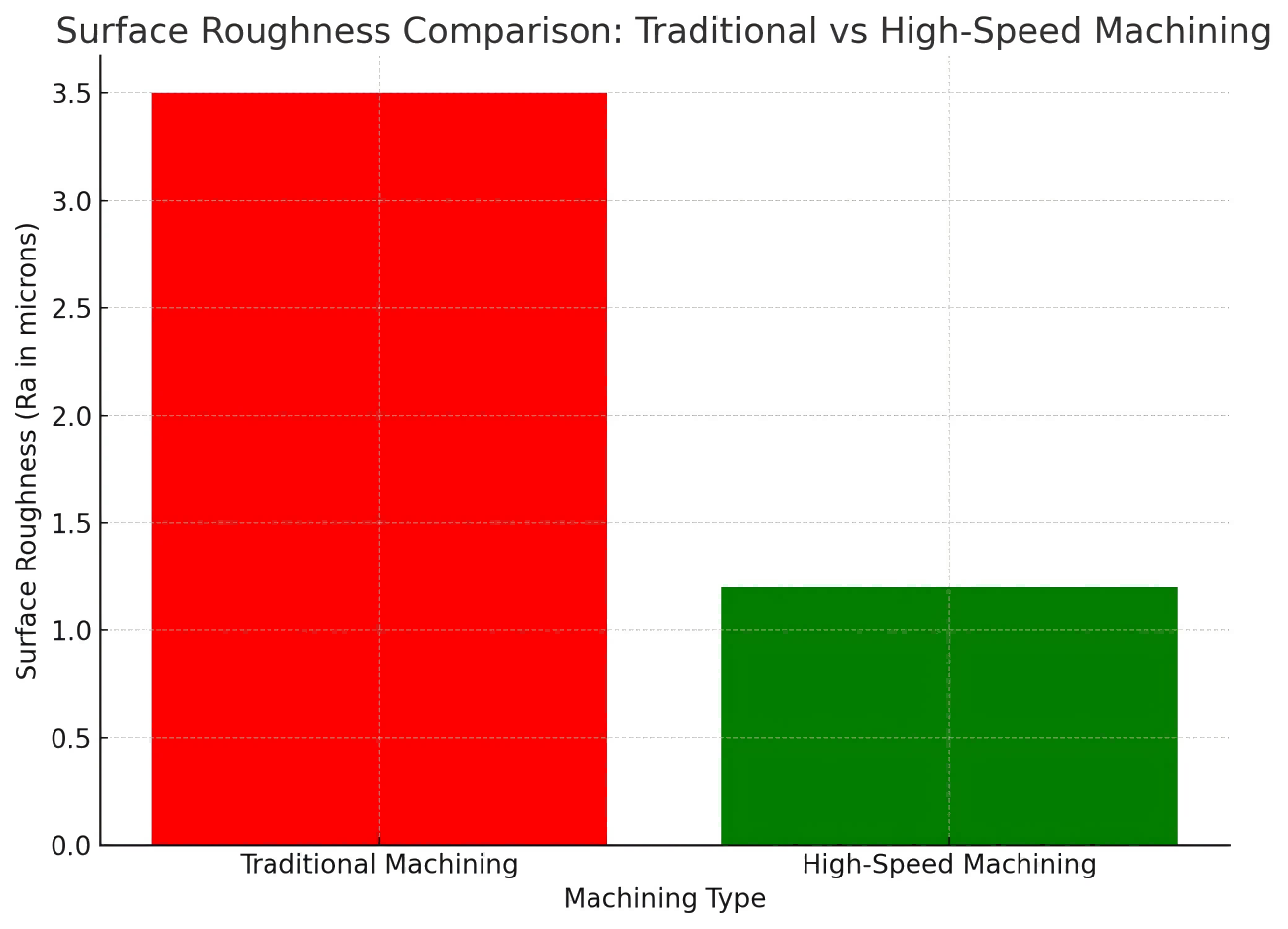

3. Səth keyfiyyətini yaxşılaşdırın.

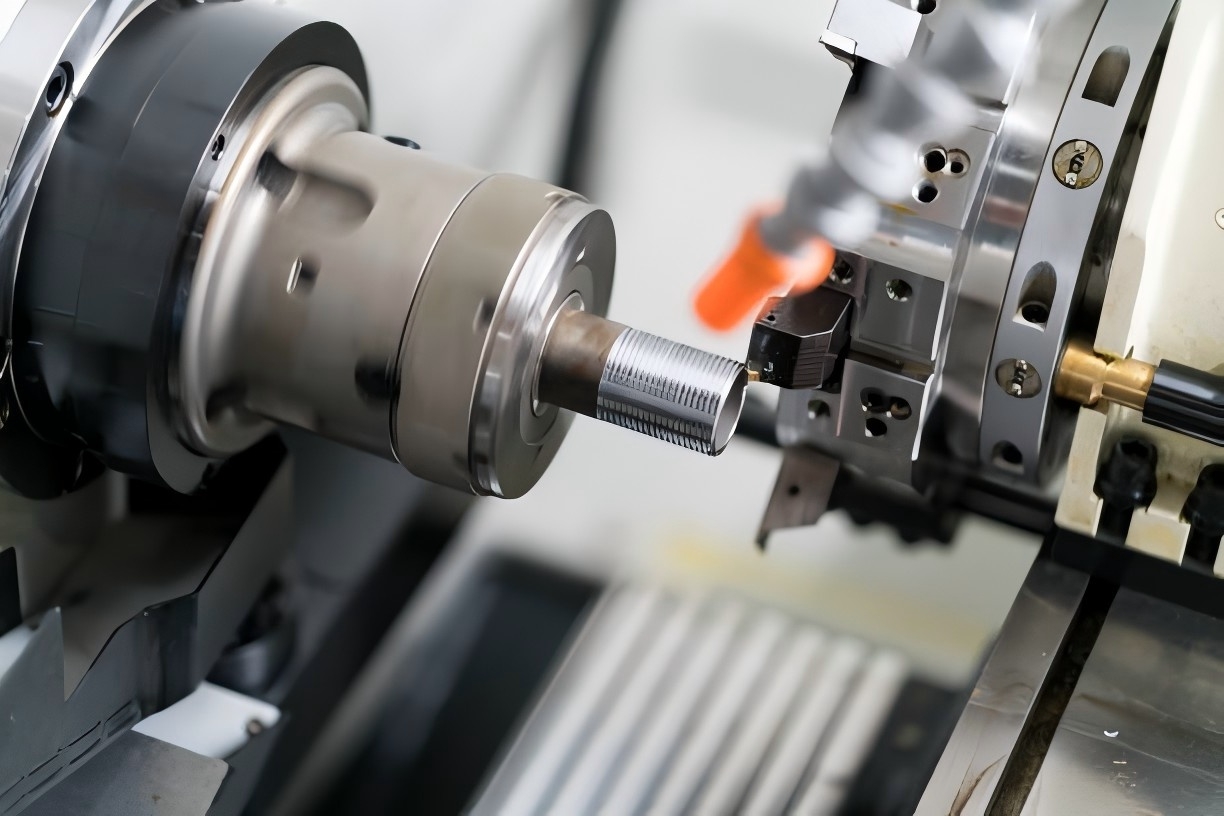

Yüksək-söndürmə emalı daha hamar bir səth təmin edir, bu da tez-tez təkrar emal ehtiyacını aradan qaldırır. Mili və alətin dəqiq traektoriyalarının yüksək sürətinin birləşməsi, daha təmiz bir kəsməyə səbəb olan kəsici alət və material arasındakı sürtünməni azaldır. Nəticədə, hissələri emaldan sonra ən yaxşı səth keyfiyyəti var, bu da daşlama və ya cilalamaq kimi əlavə proseslərə ehtiyacını azaldır.

Təkmilləşdirilmiş səth keyfiyyəti sonrakı emal və cilalama üçün tələblərə birbaşa təsir göstərir. Ənənəvi emalda, kobud səthlər tez-tez istədiyiniz hamarlıq əldə etmək üçün işləmə emalının çoxsaylı mərhələlərini tələb edir. Yüksək işləmə işlənməsi sayəsində daha hamar səthlər bu proseslər üçün lazım olan vaxtı və səyləri azalda bilər və bununla da istehsal dövrlərini sürətləndirir və xərcləri azaldır. Bu üstünlük, aerokosmik, avtomobil və tibb sənayesi kimi əla səth keyfiyyəti olan yüksək səviyyəli yüksək hissələr tələb edən sənaye sahələri üçün xüsusilə dəyərlidir.

4. Alətin ömrünü uzat

Yüksək-sürətli işləmə kəsmə və temperatur qüvvələrini azaltmaqla kəsmə alətlərinin xidmət həyatını genişləndirir. Ənənəvi emal üsulları, tez-tez həddindən artıq istilik və güc yaradır, bu da alətin sürətli aşınmasına səbəb olur. Bununla birlikdə, yüksək sürətlə işləmə, yüngül və sürətli kəsiklər sürtünməni minimuma endirərək, alətin temperaturunu qorumaq və aşınma azaltmaq. Bu, alətin həyatının artmasına və zamanla kəsmə səmərəliliyinin aparılmasına səbəb olur.

Alətin aşınmasını azaltmaq, işin səmərəliliyini artıran vasitənin tez-tez dəyişdirilməsinə ehtiyac azaldır. İstehsal dövründə ənənəvi metodlardan istifadə edərkən, alətin bir neçə növbəsi tez-tez tələb olunur, bu da gecikmələrə və xərcləri artırmağa səbəb olur. Yüksək-sürətli işləmə bu fasilələri minimuma endirir, vasitənin həyatını uzadır, davamlı istehsal təmin edir və istismar zamanı azalır. Bu, məhsuldarlığı artırır və uzunmüddətli istehsal ehtiyacları üçün daha iqtisadi bir həll yolu ilə yüksək səviyyəli emal etmək, ümumi vasitə xərclərini azaldır.

5. Enerji səmərəliliyi

Yüksək-sürətli emal (HSM) enerji istehlakını bölməyə azaltmaqla enerji səmərəliliyini artırır. Daha sürətli emal dövrləri, maşının ümumi enerji istehlakını azaldan hər hissənin istehsal müddətini azaltmaq deməkdir. Ənənəvi emal metodları çox vaxt daha yüksək enerji istehlakına səbəb olan daha uzun bir emal vaxtı tələb edir. Əksinə, HSM mili və effektiv kəsmə əməliyyatlarının yüksək sürəti, xüsusi enerji istehlakının azalmasına səbəb olan hissələri daha sürətli düzəltməyə imkan verir.

HSM daha geniş bir istehsal prosesində enerji istehlakını da azaldır. Dəzgahın qeyri-dəqiqliyi azaldılır, çünki yüksək işləmə emalı ikincil əməliyyatlara və alətə dəyişikliyini minimuma endirir. Bundan əlavə, alət üçün artan vasitə və HSM sayəsində daha çox hamar səthlər, cilalama və üyüdülmə kimi sonrakı emal vəzifələri üçün enerji istehlakını azaldır. HSM, istehsalın optimallaşdırılması və lazımsız enerji istehlakını minimuma endirməklə daha davamlı və iqtisadi cəhətdən təsirli bir istehsal prosesinə töhfə verir.

6. maddi tullantıların azaldılması

Yüksək-sürətli emal (HSM) daha dəqiq kəsiklər səbəbindən materialın tullantılarını əhəmiyyətli dərəcədə azaldır. Ənənəvi emal üsulları çox vaxt həddindən artıq material çıxarır, bu da evlilik faizinin artmasına səbəb olur. Əksinə, Həssas kəsici alətlər HSM yalnız lazımi materialları çıxarın, tullantıları minimuma endirin. Belə dəqiqlik, hətta kiçik səhvlərin həddindən artıq yüksəlməsinə və istehsal xərclərinin artmasına səbəb ola biləcəyi mürəkkəb təfərrüatlarla sektorlarda xüsusilə vacibdir.

Xammaldan səmərəli istifadə, titan və ya yüksək səviyyəli alüminium kimi bahalı metallarla işləyərkən xüsusilə vacibdir. Emal zamanı tullantıların materialdan azaldılması, HSM istehsalçılara xammaldan mümkün qədər səmərəli istifadə etməyə imkan verir. Bu, istehsal xərclərini azaldır və istehsal prosesini daha sabit edir. Materialların dəyəri yüksək olduğu aerokosmik və tibb sənayesində HSM tullantıların miqdarını azaltmaq qabiliyyəti iqtisadi və ekoloji faydalar gətirə bilər. Materialların tullantılarının azalması da ehtiyatların idarə edilməsinin optimallaşdırılmasına kömək edir, çünki eyni sayda hissənin istehsalının daha az xammal tələb olunduğu üçün.

7. Operatorun müdaxiləsinin avtomatlaşdırılmasının və azaldılması.

Yüksək-sürətli işləmə (HSM) operatorun daimi müdaxiləsinə ehtiyacını azaltmaq üçün avtomatlaşdırmanı istifadə edir və bununla da insan səhvlərini minimuma endirir. CNC və Cam Technologies, maşınların minimal nəzarət ilə mürəkkəb əməliyyatları həyata keçirməsinə imkan verən emal emalını avtomatlaşdırın. Bu, əl ilə işləmə zamanı baş verə biləcək səhvlərin ehtimalını azaldır və istehsalın ümumi dəqiqliyini artırır.

HSM-də avtomatlaşdırma istehsalın təkrarlanmasını və ardıcıllığını artırır. Proqramlaşdırıldıqdan sonra maşın eyni əməliyyatı heç bir dəyişiklik olmadan təkrarlaya bilər. Bu, çox sayda hissənin sabit keyfiyyətini qorumaq üçün bu, kütləvi istehsalda xüsusilə faydalıdır. Əl ilə tənzimləmə ehtiyacının azaldılması Hər bir hissənin qüsurların sayını azaldır və ümumi effektivliyi artıran eyni xüsusiyyətlərə uyğundur.

8. artan rahatlıq

Yüksək-sürətli işləmə (HSM) müxtəlif materialların emalı səbəbindən artan rahatlıq təmin edir. Titan və polad, müasir kompozitlər və ya polimerlər kimi möhkəm metal olub-olmaması, HSM dəqiqliyə və sürətə xələl gətirmədən müxtəlif növ materiallara uyğunlaşa bilər. Bu qədər çox yönlülük, aerokosmik, avtomobil və tibb sənayesi kimi müxtəlif materialların dəqiq işlənməsi tələb edən sənaye sahələri üçün ideal bir həll edir.

Bundan əlavə, HSM kütləvi istehsal və prototip inkişafı üçün yaxşı uyğundur. Kütləvi istehsalın sürəti və dəqiqliyi böyük bir həcm hissələrinin istehsalında sabit nəticələr verir. Eyni zamanda, HSM-in dəqiqliyi və uyğunlaşması, detallara və dəqiqliyə diqqətin olduğu prototiplər yaradır. Bu ikiqat funksionallıq istehsalçılara böyük ölçüdə istehsal və qeyri-səviyyəli detalların inkişafı arasında asanlıqla keçid etməyə imkan verir, bu da HSM-in müxtəlif istehsal ehtiyacları üçün vacib bir vasitədir.

Yüksək işləmə emalı (HSM) və onun istehsalına təsirinin üstünlükləri

Bölmə təfərrüatlarının əsas məqamları istehsala potensial təsirdir

Artan performans. Dövr vaxtının azaldılması, artan performans. HSM maşınları daha yüksək mili sürəti səbəbindən saatda daha çox məlumat əldə edə və dövrü azaldır. Məhsuldarlığı artırın, bazarın girişini azaldın və əmək xərclərini azaldın.

Artan dəqiqliyin artan dəqiqliyi artdı, istilik və vibrasiyanı azaltmaq, istilik genişlənməsinin və vasitənin sapmasının azalması səbəbindən dəqiqliyini artırdı. Aerokosmik və tibbi kimi sənayelər üçün kritik, burada ciddi tolerantlıqların komponentlərin performansına görə çox vacibdir.

Təkmilləşdirilmiş səth keyfiyyəti. Daha hamar bir səth, minimum post -Cutting. HSM, cilalama və ya üyüdülmə ehtiyacının azaldılması və ya azaldılması və ya aradan qaldırılması təmin edir. İstehsal səmərəliliyini artırın, xərcləri azaldın və məhsulun estetikasını və məhsuldarlığını artırın.

Artan alət xidməti həyat. Alətin aşınmasını azaltmaq və daha az dəyişdirmə. Alətlərdə müasir materiallar və örtüklər alətin həyatını genişləndirir və aşağı səviyyədə minimuma endirir. Prosesin ümumi səmərəliliyini artıraraq, avadanlıq, avadanlıqların iş vaxtı və müdaxiləsi, operatorun müdaxiləsini azaltmaq.

Enerji səmərəliliyi hər bir komponent üçün enerji istehlakının azalması. Daha sürətli dövrlər vahid üçün daha az enerji istehlakına səbəb olur. Downtime azaltmaq da ümumi enerji istehlakını azaldır. Əməliyyat xərclərini azaldın, sabit istehsalı dəstəkləyin və enerji səmərəliliyi standartlarına əməl edin.

Materialın tullantılarını azaltmaq. Dəqiq kəsmə tullantıların miqdarını azaldır və xammaldan səmərəli istifadə edir. HSM-in düzgünlüyü tullantıların miqdarını, xüsusən də titan və incessel kimi bahalı metallardan azaldır. Xammal xərclərini azaldın, gəlirliliyi artırın və materialların tullantılarını azaltmaqla ətraf mühitə təsirini azaldın.

Artan avtomatlaşdırma. Avtomatik proseslər insan səhvlərini azaldır. CNC texnologiyası əla müdaxiləni azaldır, sabit keyfiyyət və səhvlərin sayını azaldır. Təkmilləşdirilməni yaxşılaşdırır, operator yorğunluğunu azaldır və operatorun iştirakı olmadan böyük-balans istehsalına imkan verir.

Artan rahatlıq. Müxtəlif materiallar və istehsal miqyası üçün uyğundur. Metal, kompozit və polimerlərin emalı ehtimalı. Prototipləmə və serial istehsal üçün idealdır. İstehsalçıların dəyişən tələblərə, materiallara və sənayenin inkişaf etdirilməsi üçün tələblərə tez uyğunlaşmalarına imkan verir.

Müasir CNC CNC maşınları üçün texniki tələblər

Yüksək-sürətli emal (HSM) yüksək mili sürətləri və yemlərlə işləyə bilən müasir CNC maşınları tələb edir. Bu maşınlar yüksək sürətlə işləyərkən də sabitliyi və dəqiqliyi qorumaq üçün hazırlanmışdır.

5-Axial CNC maşınları və CNC 6-eksenel maşınlar HSM üçün xüsusilə vacibdir, çünki mürəkkəb həndəsə emal edə və daha çox rahatlıq təmin edə bilərlər. Əlavə baltalar daha dəqiq hərəkətlər təmin edir, bu da mürəkkəb hissələrin tez-tez istifadə edildiyi Aerokosmik və Avtomobil sənayesi üçün ideal hala gətirir.

Yüksək -başı kəsmə vasitələri

HSM, bərk ərinti, keramika və ya almaz kimi davamlı materiallardan hazırlanmış kəsici alətlərdən istifadə edir. Bu materiallar yüksək temperatur və yüksək temperatur və yüksək işləmə əməliyyatları zamanı baş verən qüvvələrə qarşı çox vacibdir.

Bu vasitələr titan-alüminium nitridi (tialn) və ya brilyant kimi karbon (DLC) kimi qabaqlanmış örtüklər və istilik müqavimətini artırmaq üçün. Bu örtüklər, alətin daha uzun müddət kəskin qalmasına imkan verən köhnəlir.

Soyutma və sürtkü sistemi

Soyutma və yağlama, yüksək səviyyəli müalicə zamanı yayımlanan istiliyə nəzarət etmək üçün çox vacibdir. Düzgün soyutmadan, həddindən artıq istilik alətin aşınmasına və materialın deformasiyasına səbəb ola bilər, vasitənin keyfiyyətini və həyatını azaldır.

Minimum məbləğin (mql) yağlanması HSM-də istifadə olunan təsirli bir sistemdir. Kəskin bir miqdarda yağlama zonasına birbaşa azalır, sürtünmə azaldılır və mənbələrin minimal istifadəsi ilə həddindən artıq istiləşmənin qarşısını alır. MQL sistemləri xərcləri azaltmağa və emalın daha sabit olmasına kömək edir.

Yüksək sürət emalının istifadəsi

Aerokosmik sənayesi

Yüksək-sürətli emal (HSM), alüminium və titan kimi işıq materiallarını emal etmək üçün aerokosmik sənayesində geniş istifadə olunur. Bu materiallar yüksək güc və yüngül tələb edən turbin bıçaqları kimi hissələrin istehsalı üçün çox vacibdir. HSM, istehsal müddətini azaltarkən dəqiqliyi təmin edir, bu da onu incidir, bu da aerokosmik sənayesinin təfərrüatları üçün idealdır, mürəkkəb həndəsə və sərt tolerans tələb edir.

Avtomobil sənayesi

Avtomobil sənayesində HSM mühərrik komponentləri, şassi və digər performans komponentləri kimi kritik komponentlər istehsal edir. Müasir nəqliyyat vasitələrinin performansının tələblərini təmin etmək üçün yüksək səviyyəli materialları tez və dəqiq emal etmək qabiliyyəti çox vacibdir. HSM, həmçinin prototiplərin yaradılmasını sürətləndirməyə və istehsal dövrlərini azaltmağa imkan verir, bu da onu avtomobil istehsalında dəyərli bir vasitə halına gətirir.

Tibb sənayesi

Tibbi sənaye yüksək səviyyəli cərrahi alətlər, implant və tibbi cihazların istehsalında yüksək səviyyəli müalicəyə güvənir. Bu komponentlər xəstənin təhlükəsizliyini və işləməsini təmin etmək üçün müstəsna dəqiqlik və hamar bir səth tələb edir. HSM-nin mürəkkəb səhvləri olan mürəkkəb hissələri emal etmək qabiliyyəti tibbi avadanlıq istehsalçıları üçün ən yaxşı seçimini edir.

Yüksək işləmə emalı ilə bağlı problemlər və məhdudiyyətlər

Başlanğıc dəyəri

Yüksək sürət emalının əsas problemlərindən biri (HSM) müasir maşınlar və alətlər üçün zəruri olan böyük ilkin investisiyalardır. CNC dəqiq maşınları və HSM üçün zəruri olan xüsusi kəsmə vasitələri ənənəvi avadanlıqdan daha bahalıdır. İstehsalçılar, investisiya ödəməsi (ROI) ilkin xərcləri əsaslandırdıqda, xərclərin və faydaların nisbətini diqqətlə qiymətləndirməlidirlər. Bu, kapitalın məhdud olduğu kiçik müəssisələr üçün xüsusilə vacibdir.

Temperatur nəzarət

Yüksək sürətlənmə zamanı temperatur nəzarəti daha ciddi bir problemdir. Çox yüksək mili fırlanma sürəti həddindən artıq istiləşməyə səbəb olur, bu da düzgün idarə olunmasa, hissələri deformasiya və alətlərə zərər verə bilər. Bu problemi həll etmək üçün soyutma sistemini və yağlama metodlarını optimallaşdırmaq olduqca vacibdir. Temperatur rejiminin effektiv idarəsi işlənmiş hissələrin keyfiyyətini təmin edir və kəsici vasitənin xidmət həyatını genişləndirir. İstilik idarə edə bilməməsi, HSM-in üstünlüklərini azaldacaq olan aləti və iş vaxtının dəyişdirilməsinə, bahalı zərifliklərə və iş vaxtının dəyişdirilməsinə səbəb ola bilər.

Yüksək sürət emalının gələcək tendensiyası

Hibrid emalı texnologiyası

Hibrid emalı, əlavə emalı (HSM), əlavə istehsal və ya lazer kəsmə kimi qabaqcıl proseslərlə birləşdirir. Bu inteqrasiya istehsalçıların bir iş prosesində bir neçə texnologiyalardan istifadə etmələri üçün istehsalın rahatlığını artırır.