8 ключавых пераваг тэхналогіі высокай хуткасці апрацоўкі

2024-11-12

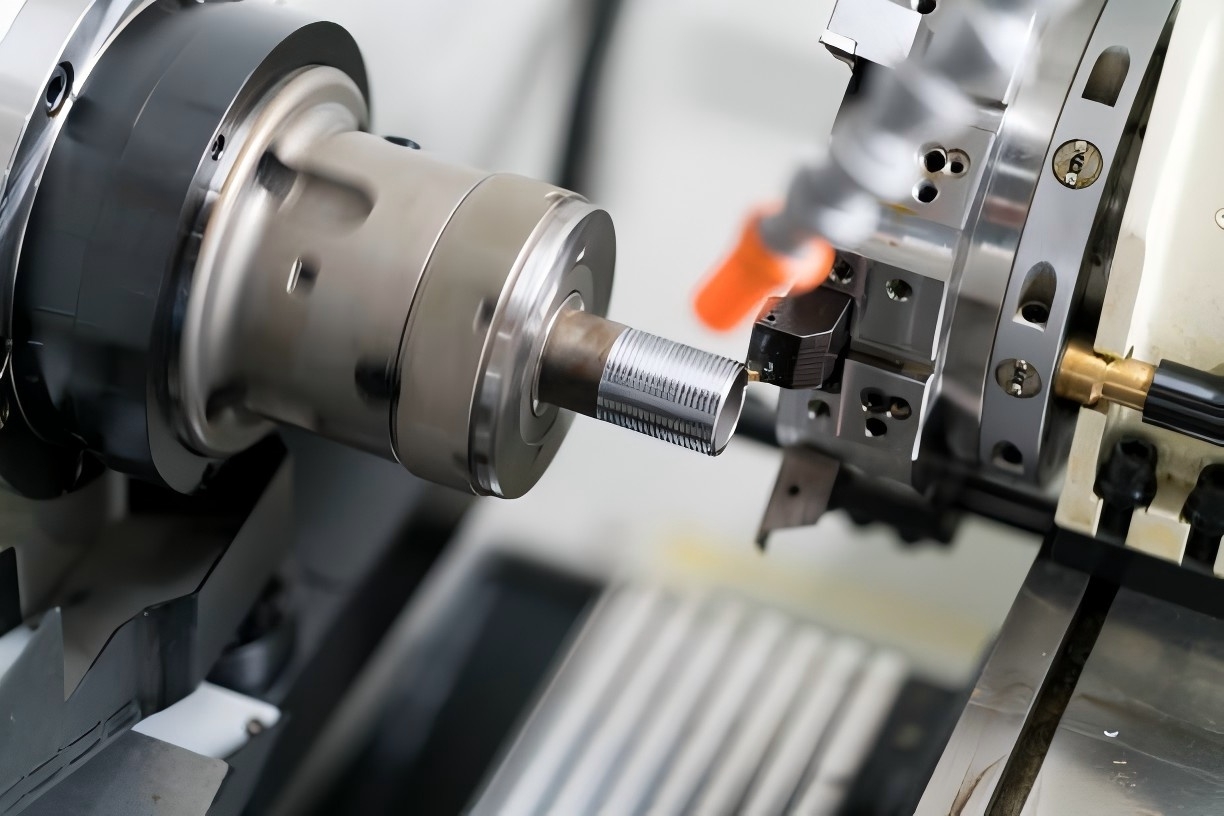

Вытворцы часта сутыкаюцца з праблемай падтрымання хуткасці і дакладнасці падчас аперацый з механічнай апрацоўкай. Традыцыйныя метады зніжаюць эфектыўнасць, бо яны адрозніваюць занадта шмат цяпла, што прыводзіць да зносу інструмента і зніжэння дакладнасці. Высокая хуткасць апрацоўкі (HSM) прапануе рашэнне, якое выкарыстоўвае перадавыя тэхналогіі ў спалучэнні з высокімі хуткасцямі і падачы шпіндзеля. Гэты метад мінімізуе выкід цяпла і зносу, забяспечваючы пры гэтым дакладнае разрэз і больш гладкую паверхню. Прымаючы HSM, вытворцы могуць скараціць час вытворчасці і палепшыць агульную якасць прадукцыі і эфектыўнасць працы.

Як працуе HSM

HSM працуе з значна большай хуткасцю шпіндзеля, што прыводзіць да больш хуткага выдалення матэрыялу і больш гладкіх паверхняў. CNC і CAM Technologies паляпшаюць гэты працэс, што дазваляе дакладна кантраляваць рухі інструмента, забяспечваючы эфектыўнасць і дакладнасць. Праграмаванне з ЧПУ дазваляе ў рэжыме рэальнага часу карэктаваць, каб аптымізаваць хуткасць і пастаўку, што робіць HSM ідэальным для хуткай і эфектыўнай вытворчасці складаных дэталяў.

Асноўныя перавагі высокай хуткасці апрацоўкі

Высокая хуткасць апрацоўкі прапануе некалькі ключавых пераваг для сучаснай вытворчасці. Павелічэнне хуткасці шпіндзеля і памяншэнне часу цыкла павышае прадукцыйнасць і дакладнасць. Гэтыя перавагі, больш працяглы інструмент для інструмента і эфектыўнасць выкарыстання матэрыялаў робяць HSM лепшым выбарам у многіх галінах.

1. Падвышаная прадукцыйнасць

Адной з асноўных пераваг высокай хуткасці апрацоўкі -гэта магчымасць значна скараціць час цыкла. З -за большай хуткасці шпіндзеля і хуткасці працы, аперацыя можа ажыццяўляцца за меншы час, чым пры выкарыстанні традыцыйных метадаў апрацоўкі. Зніжэнне часу цыкла непасрэдна прыводзіць да больш хуткай вытворчасці, што дазваляе вытворцам выконваць больш задач на працягу пэўнага перыяду часу. Напрыклад, падрабязнасці для вырабу, з якіх раней ішоў гадзіннік, зараз вы можаце зрабіць за лічаныя хвіліны, што аптымізуе вытворчы працэс.

Павелічэнне хуткасці дазваляе вырабляць больш падрабязную інфармацыю за гадзіну. У вялікай маштабнай вытворчасці павышэнне эфектыўнасці мае вырашальнае значэнне. Высокая апрацоўка хуткасці мінімізуе час прастою паміж аперацыямі і забяспечвае пастаянную вытворчасць, павялічваючы прадукцыйнасць без шкоды да якасці. Вытворцы выгадна ад скарачэння тэрмінаў выканання заказаў і паляпшэння працоўных працэсаў, што робіць высокую хуткасць апрацоўкі лепшым рашэннем для галін, што патрабуе хуткай і вялікай вытворчасці. Павышаючы прадукцыйнасць, прадпрыемствы могуць больш эфектыўна задаволіць попыт і павялічыць рэнтабельнасць.

| Фактары | Традыцыйная апрацоўка | Высокая хуткасць апрацоўкі |

| Час цыкла (з боку) | 20 хвілін | 8 хвілін |

| Падрабязнасці, атрыманыя праз гадзіну | 3 падрабязнасці | 7 Падрабязнасці |

| Эфектыўнасць працы | 70% | 95% |

| Прастонь | 1 гадзіна | 15 хвілін |

| Штогадовая вытворчасць (у 8-гадзінную змену) | 5760 частак/год | 13440 частак/год |

2. Падвышаная дакладнасць

Высокая хуткасць апрацоўкі павышае дакладнасць з -за мінімізацыі нагрэву і вібрацыі падчас працы. Традыцыйныя метады апрацоўкі часта прыводзяць да значнага перагрэву, што прыводзіць да пашырэння і дэфармацыі матэрыялу, што прыводзіць да недакладнасцей. Аднак пры высокай хуткасці апрацоўкі, высокая хуткасць шпіндзеля і больш лёгкі разрэз памяншаюць перадачу цяпла, захоўваюць структурную цэласнасць матэрыялу і павышаюць агульную дакладнасць.

Дакладнасць памеру асабліва важная пры апрацоўцы частак складанай геаметрыі і складаных частак. Высокая хуткасць апрацоўкі дазваляе вытворцам дасягнуць больш жорсткіх допуску, гарантуючы дакладнае выраб нават найбольш падрабязных дэталяў. Гэта крытычна важна ў аэракасмічнай і медыцынскай прамысловасці, дзе невялікія адхіленні памераў дэталяў могуць паўплываць на прадукцыйнасць.

| Матэрыял/геаметрыя | Традыцыйная апрацоўка (дыяпазон талерантнасці) | Высокая хуткасць апрацоўкі (дыяпазон талерантнасці) |

| Простыя металічныя дэталі | ± 0,05 мм | ± 0,01 мм |

| Складаныя металічныя дэталі | ± 0,1 мм | ± 0,02 мм |

| Кампазітны | ± 0,15 мм | ± 0,05 мм |

| Палімер | ± 0,2 мм | ± 0,08 мм |

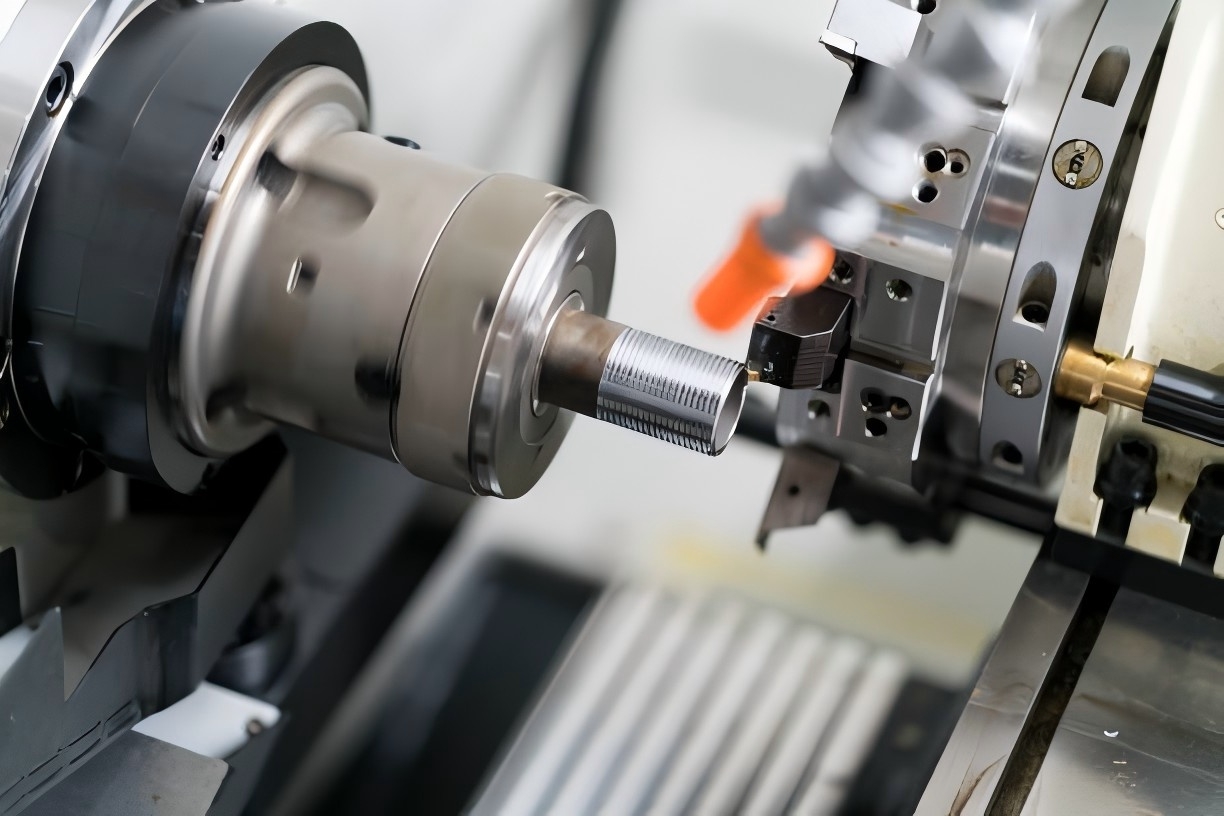

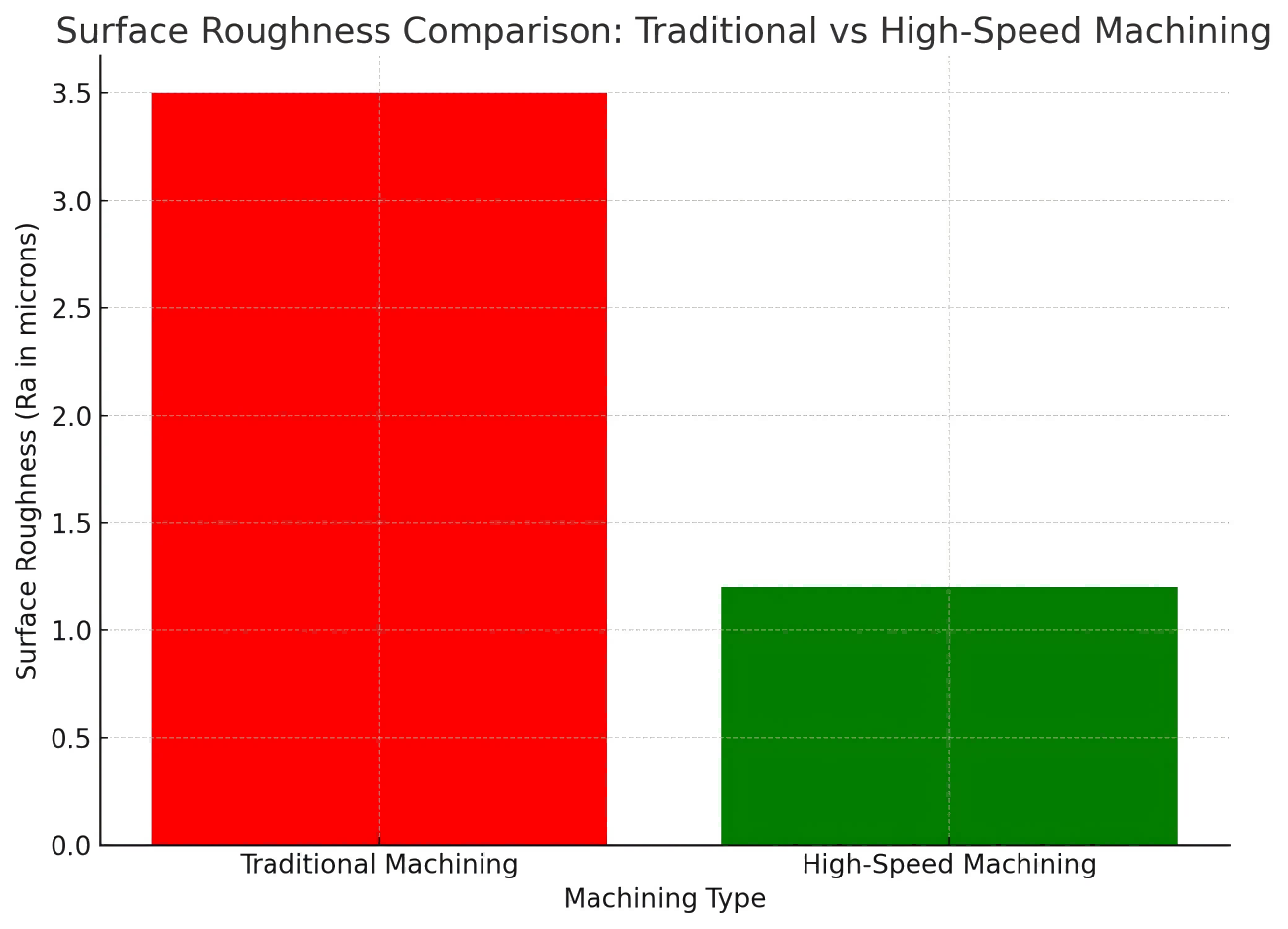

3. Палепшыць якасць паверхні.

Высокая хуткасць апрацоўкі забяспечвае больш гладкую паверхню, якая часта выключае неабходнасць у другаснай апрацоўцы. Спалучэнне высокай хуткасці шпіндзеля і дакладных траекторый інструмента памяншае трэнне паміж інструментам рэзкі і матэрыялам, што прыводзіць да больш чыстага разрэзу. У выніку дэталі маюць лепшую якасць паверхні пасля апрацоўкі, што зніжае неабходнасць у дадатковых працэсах, такіх як шліфаванне або паліроўка.

Палепшаная якасць паверхні непасрэдна ўплывае на патрабаванні да наступнай апрацоўкі і паліроўкі. У традыцыйнай апрацоўцы грубыя паверхні часта патрабуюць шматлікіх этапаў аздаблення апрацоўкі для дасягнення жаданай гладкасці. Дзякуючы высокай хуткасці апрацоўкі, больш гладкія паверхні могуць скараціць час і намаганні, неабходныя для гэтых працэсаў, тым самым паскараючы вытворчыя цыклы і зніжаючы выдаткі. Гэта перавага асабліва каштоўная для галін, якія патрабуюць высокіх дэталяў з выдатнай якасцю паверхні, напрыклад, аэракасмічнай, аўтамабільнай і медыцынскай прамысловасці.

4. Пашырыце тэрмін службы інструмента

Высокая хуткасць апрацоўкі пашырае тэрмін службы рэжучых інструментаў за кошт памяншэння рэзкі і тэмпературных сіл. Традыцыйныя метады апрацоўкі часта ствараюць празмернае цяпло і трываласць, што прыводзіць да хуткага зносу інструмента. Аднак пры высокай хуткасці апрацоўкі, больш лёгкія і хуткія разрэзы мінімізуюць трэнне, падтрымліваючы тэмпературу інструмента і памяншаючы знос. Гэта прыводзіць да павелічэння жыцця інструмента і падтрымання эфектыўнасці рэзкі з цягам часу.

Зніжэнне зносу інструмента зніжае неабходнасць у частым замене інструмента, што непасрэдна павышае эфектыўнасць працы. Пры выкарыстанні традыцыйных метадаў на працягу вытворчага цыклу часта патрабуецца некалькі зрухаў інструмента, што прыводзіць да затрымкі і павелічэння выдаткаў. Высокая хуткасць апрацоўкі мінімізуе гэтыя перапынкі, пашыраючы тэрмін службы інструмента, забяспечваючы пастаянную вытворчасць і памяншаючы час прастою падчас тэхнічнага абслугоўвання. Гэта павялічвае прадукцыйнасць і зніжае агульныя выдаткі на інструмент, робячы высокую хуткасць апрацоўкі з больш эканамічным рашэннем для працяглых патрэбаў у вытворчасці.

5. Энергаэфектыўнасць

Высокая хуткасць апрацоўкі (HSM) павышае энергаэфектыўнасць за кошт памяншэння спажывання энергіі да ўдзелу. Больш хуткія цыклы апрацоўкі азначаюць, што памяншэнне часу вытворчасці кожнай часткі, што памяншае агульнае спажыванне энергіі машыны. Традыцыйныя метады апрацоўкі часта патрабуюць больш працяглага часу апрацоўкі, што прыводзіць да больш высокага спажывання энергіі. Наадварот, высокая хуткасць шпіндзеля HSM і эфектыўныя рэжучыя аперацыі дазваляюць зрабіць дэталі больш хуткімі, што прыводзіць да зніжэння пэўнага спажывання энергіі.

HSM таксама памяншае спажыванне энергіі ў больш шырокім вытворчым працэсе. Неякарная праца машыны зніжаецца, бо высокая хуткасць апрацоўкі мінімізуе неабходнасць другасных аперацый і змены інструмента. Акрамя таго, павялічыўся інструмент для інструмента і больш гладкія паверхні, дасягнутыя дзякуючы HSM, зніжае спажыванне энергіі для задач наступнай апрацоўкі, напрыклад, паліроўкі і шліфавання. HSM спрыяе больш устойліваму і эканамічна эфектыўнаму вытворчаму працэсу за кошт аптымізацыі вытворчасці і мінімізацыі непатрэбнага спажывання энергіі.

6. Зніжэнне матэрыяльных адходаў

Высокая хуткасць апрацоўкі (HSM) значна зніжае адходы матэрыялу з -за больш дакладных скарачэнняў. Традыцыйныя метады апрацоўкі часта выдаляюць лішні матэрыял, што прыводзіць да павелічэння працэнта шлюбу. Наадварот, інструменты дакладнасці рэзкі HSM выдаляюць толькі неабходны матэрыял, мінімізуючы адходы. Такая дакладнасць асабліва важная ў сектарах са складанымі дэталямі, дзе нават нязначныя памылкі могуць прывесці да перавышэння выдаткаў матэрыялу і павелічэння выдаткаў на вытворчасць.

Эфектыўнае выкарыстанне сыравіны асабліва важна пры працы з дарагімі металамі, такімі як тытана або высокая алюміній. Зніжаючы адходы ад матэрыялу падчас апрацоўкі, HSM дазваляе вытворцам выкарыстоўваць сыравіну як мага больш эфектыўна. Гэта зніжае выдаткі на вытворчасць і робіць вытворчы працэс больш стабільным. У аэракасмічнай і медыцынскай прамысловасці, дзе кошт матэрыялаў высокая, здольнасць HSM знізіць колькасць адходаў можа прынесці эканамічныя і экалагічныя выгады. Зніжэнне адходаў матэрыялаў таксама дапамагае аптымізаваць кіраванне рэзервамі, паколькі для атрымання такой жа колькасці дэталяў патрабуецца менш сыравіны.

7. Павелічэнне аўтаматызацыі і скарачэння ўмяшання аператара.

Высокая хуткасць апрацоўкі (HSM) выкарыстоўвае аўтаматызацыю, каб знізіць патрэбу ў пастаянным умяшанні аператара, тым самым мінімізуючы чалавечыя памылкі. CNC і CAM Technologies аўтаматызуюць апрацоўку, што дазваляе машынам выконваць складаныя аперацыі з мінімальным кантролем. Гэта памяншае верагоднасць памылак, якія могуць адбыцца падчас апрацоўкі ручной, і павялічвае агульную дакладнасць вытворчасці.

Аўтаматызацыя ў HSM таксама павялічвае паўтаральнасць і паслядоўнасць вытворчасці. Пасля праграмавання машына можа паўтарыць тую ж аперацыю некалькі разоў без якіх -небудзь змен. Гэта асабліва карысна ў масавым вытворчасці, калі падтрыманне стабільнай якасці многіх частак мае вырашальнае значэнне. Зніжэнне неабходнасці ўручную налады гарантый, што кожная частка, якая выраблена, адпавядае тым жа характарыстыкам, што памяншае колькасць дэфектаў і павышае агульную эфектыўнасць.

8. Падвышаная гнуткасць

Высокая хуткасць апрацоўкі (HSM) забяспечвае павышаную гнуткасць за кошт апрацоўкі розных матэрыялаў. Няхай гэта будзе цвёрдыя металы, такія як тытан і сталь, сучасныя кампазіты або палімеры, HSM можа адаптавацца да розных тыпаў матэрыялаў без шкоды да дакладнасці і хуткасці. Такая універсальнасць робіць яго ідэальным рашэннем для галін, якія патрабуюць дакладнай апрацоўкі розных матэрыялаў, такіх як аэракасмічная, аўтамабільная і медыцынская галіна.

Акрамя таго, HSM добра падыходзіць для масавага вытворчасці і развіцця прататыпа. Хуткасць і дакладнасць масавага вытворчасці забяспечваюць стабільныя вынікі ў вырабе частак вялікага аб'ёму. У той жа час дакладнасць і адаптацыя HSM могуць эфектыўна ствараць прататыпы, дзе ўвага да дэталяў і дакладнасці мае вырашальнае значэнне. Гэтая двайная функцыянальнасць дазваляе вытворцам лёгка пераключацца паміж вялікай вытворчасцю і распрацоўкай нестандартных дэталяў, што робіць HSM важным інструментам для розных вытворчых патрэбаў.

Перавагі высокай хуткасці апрацоўкі (HSM) і яго ўплыў на вытворчасць

Асноўнымі пунктамі дэталяў раздзела з'яўляюцца патэнцыяльны ўплыў на вытворчасць

Павышэнне прадукцыйнасці. Зніжэнне часу цыкла, павышэнне прадукцыйнасці. Машыны HSM могуць стварыць больш падрабязную інфармацыю ў гадзіну з -за большай хуткасці шпіндзеля і памяншэння часу цыкла. Павялічце прадукцыйнасць, знізіце ўступленне на рынак і знізіце выдаткі на працу.

Падвышаная дакладнасць павышаная дакладнасць, зніжэнне нагрэву і вібрацыі павышаная дакладнасць за кошт зніжэння цеплавога пашырэння і адхілення інструмента. Крытычны для такіх галін, як аэракасмічная і медыцынская, дзе строгія допускі маюць вырашальнае значэнне для прадукцыйнасці кампанентаў.

Палепшаная якасць паверхні. Больш гладкая паверхня, мінімальная паслярэзанне. HSM забяспечвае лепшую паверхню, памяншаючы або ліквідуючы патрэбу ў паліроўцы або шліфаванні. Павышэнне эфектыўнасці вытворчасці, зніжэнне выдаткаў і павышэнне эстэтыкі і прадукцыйнасць прадукту.

Павелічэнне тэрміну службы прыбораў. Зніжэнне зносу інструмента і менш замены. Сучасныя матэрыялы і пакрыцці ў інструментах пашыраюць тэрмін службы інструмента і мінімізуюць час прастою. Паменшыце выдаткі на абсталяванне, час прастою абсталявання і ўмяшанне аператара, павялічваючы агульную эфектыўнасць працэсу.

Зніжэнне энергіі спажывання энергіі для кожнага кампанента. Больш хуткія цыклы прыводзяць да меншага спажывання энергіі на адзінку. Зніжэнне часу прастою таксама зніжае агульнае спажыванне энергіі. Паменшыце эксплуатацыйныя выдаткі, падтрымлівайце стабільную вытворчасць і назірайце за стандартамі энергаэфектыўнасці.

Зніжэнне адходаў матэрыялу. Дакладная рэзка памяншае колькасць адходаў і эфектыўна выкарыстоўвае сыравіну. Дакладнасць HSM зніжае колькасць адходаў, асабліва такія дарагія металы, як тытан і інваліл. Паменшыце выдаткі на сыравіну, павялічце рэнтабельнасць і зніжаюць уздзеянне на навакольнае асяроддзе за кошт зніжэння адходаў матэрыялаў.

Павелічэнне аўтаматызацыі. Аўтаматызаваныя працэсы памяншаюць чалавечыя памылкі. Тэхналогія з ЧПУ памяншае ўмяшанне ўручную, забяспечваючы стабільную якасць і памяншаючы колькасць памылак. Паляпшае паўтаральнасць, памяншае стомленасць аператара і дазваляе вялікую вытворчасць без удзелу аператара.

Павышаная гнуткасць. Падыходзіць для розных матэрыялаў і вытворчых маштабаў. Магчымасць апрацоўкі металаў, кампазітаў і палімераў. Ідэальна падыходзіць для прататыпаў і серыйнай вытворчасці. Што дазваляе вытворцам хутка прыстасоўвацца да зменлівых патрабаванняў, патрабаванняў да матэрыялаў і развіцця галіновых тэндэнцый.

Тэхнічныя патрабаванні да сучасных машын з ЧПУ з ЧПУ

Высокая хуткасць апрацоўкі (HSM) патрабуе сучасных машын з ЧПУ, здольных працаваць з высокімі хуткасцямі і падачы шпіндзеля. Гэтыя машыны прызначаны для падтрымання стабільнасці і дакладнасці нават пры працы з высокай хуткасцю.

5-восьмальныя машыны з ЧПУ і 6-вольныя машыны з ЧПУ асабліва важныя для HSM, паколькі яны могуць апрацоўваць складаную геаметрыю і забяспечыць вялікую гнуткасць. Дадатковыя восі забяспечваюць больш дакладныя руху, што робіць іх ідэальнымі для аэракасмічнай і аўтамабільнай прамысловасці, дзе часта выкарыстоўваюцца складаныя часткі.

Высокія інструменты для рэзкі

HSM выкарыстоўвае рэжучыя інструменты, вырабленыя з трывалых матэрыялаў, такіх як цвёрды сплаў, кераміка або алмаз. Гэтыя матэрыялы маюць вырашальнае значэнне для супрацьстаяння высокай тэмпературай і сіламі, якія адбываюцца падчас высокай хуткасці.

Гэтыя інструменты маюць прасунутыя пакрыцці, такія як нітрыд тытана-алюмінію (TiALN) або алмазны вуглярод (DLC), каб павялічыць іх трываласць і цеплавую ўстойлівасць. Гэтыя пакрыцці мінімізуюць знос, што дазваляе інструментам заставацца вострым на працягу больш доўгага перыяду часу.

Сістэма астуджэння і змазкі

Астуджэнне і змазка маюць вырашальнае значэнне для кіравання цяплом, якое вылучаецца падчас высокай хуткасці. Без належнага астуджэння лішак цяпла можа выклікаць знос інструмента і дэфармацыю матэрыялу, зніжаючы якасць і тэрмін службы інструмента.

Змазка мінімальнай колькасці (MQL) - гэта эфектыўная сістэма, якая выкарыстоўваецца ў HSM. Гэта дае невялікую колькасць змазкі непасрэдна ў зону рэзкі, памяншаючы трэнне і прадухіленне перагрэву пры мінімальным выкарыстанні рэсурсаў. Сістэмы MQL дапамагаюць знізіць выдаткі і зрабіць апрацоўку больш стабільнай.

Выкарыстанне высокай хуткасці апрацоўкі

Аэракасмічная прамысловасць

Высокая хуткасць апрацоўкі (HSM) шырока выкарыстоўваецца ў аэракасмічнай прамысловасці для апрацоўкі светлавых матэрыялаў, такіх як алюміній і тытан. Гэтыя матэрыялы маюць вырашальнае значэнне для вырабу дэталяў, такіх як лопасці турбіны, якія патрабуюць высокай трываласці і лёгкай вагі. HSM забяспечвае дакладнасць пры зніжэнні часу вытворчасці, што робіць яго ідэальным для дэталяў аэракасмічнай прамысловасці, патрабуючы складанай геаметрыі і цвёрдых допуску.

Аўтамабільная прамысловасць

У аўтамабільнай прамысловасці HSM вырабляе важныя кампаненты, такія як кампаненты рухавіка, шасі і іншыя кампаненты прадукцыйнасці. Магчымасць хутка і дакладна апрацоўваць матэрыялы з высокай даўжынёй мае вырашальнае значэнне для задавальнення патрабаванняў да выканання сучасных транспартных сродкаў. HSM таксама дазваляе паскорыць стварэнне прататыпаў і скараціць вытворчыя цыклы, што робіць яго каштоўным інструментам у вытворчасці аўтамабіляў.

Медыцынская прамысловасць

Медыцынская прамысловасць абапіраецца на высокую хуткасць лячэння ў вытворчасці высокамаштабных хірургічных інструментаў, імплантатаў і медыцынскіх прылад. Гэтыя кампаненты патрабуюць выключнай дакладнасці і гладкай паверхні, каб забяспечыць бяспеку і функцыянальнасць пацыента. Здольнасць HSM апрацоўваць складаныя часткі з мінімальнымі памылкамі робіць свой лепшы выбар для вытворцаў медыцынскага абсталявання.

Праблемы і абмежаванні на высокую хуткасць апрацоўкі

Высокая першапачатковая кошт

Адной з асноўных праблем высокай хуткасці апрацоўкі (HSM) з'яўляюцца вялікія першапачатковыя інвестыцыі, неабходныя для сучасных машын і інструментаў. Дакладныя машыны з ЧПУ і спецыялізаваныя рэжучыя інструменты, неабходныя для HSM, даражэй, чым традыцыйнае абсталяванне. Вытворцы павінны ўважліва ацаніць суадносіны выдаткаў і выгод, каб вызначыць, калі акупнасць інвестыцый (ROI) апраўдвае першапачатковыя выдаткі. Гэта асабліва важна для невялікіх прадпрыемстваў, дзе капітал можа быць абмежаваны.

Кантроль тэмпературы

Кантроль тэмпературы падчас высокай хуткасці -яшчэ адна сур'ёзная праблема. Занадта высокая хуткасць кручэння шпіндзеля прыводзіць да празмернага нагрэву, які, калі не правільна кантралюецца, можа дэфармаваць дэталі і пашкодзіць інструменты. Для вырашэння гэтай праблемы надзвычай важна аптымізаваць сістэму астуджэння і метады змазкі. Эфектыўны кантроль над тэмпературным рэжымам забяспечвае якасць апрацаваных дэталяў і пашырае тэрмін службы рэжучага інструмента. Немагчымасць кантраляваць ацяпленне можа прывесці да дарагіх удакладненняў, замены інструмента і прастою, што прывядзе да зніжэння пераваг HSM.

Будучая тэндэнцыя высокай хуткасці апрацоўкі

Тэхналогія гібрыднай апрацоўкі

Гібрыдная апрацоўка спалучае ў сабе высокую хуткасць (HSM) з сучаснымі працэсамі, такімі як вытворчасць дабавак або лазерная рэзка. Гэтая інтэграцыя павялічвае гнуткасць вытворчасці, што дазваляе вытворцам выкарыстоўваць некалькі тэхналогій у адным працоўным працэсе.