Продукти

-

Taisin вертикален CNC TXLC-500 CNC

-

Taisin Light-Adoptive 3D принтер SLA550LITE

-

Taisin Light-Adoptive 3D принтер SLA1900D

-

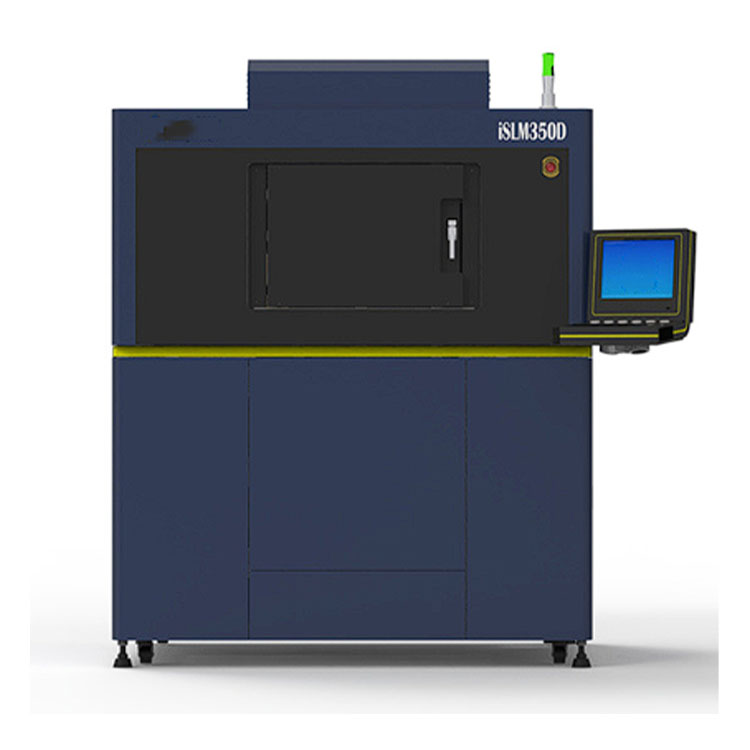

Taisin Metal 3D принтер ISLM350D

-

Център за обработка на тайзин за пробиване и рязане на нишки TXT-800

-

Taisin Metal 3D принтер ISLM800QN

-

Taisin Light-Adoptive 3D принтер SLA500

-

Taisin Light-Adoptive 3D принтер SLA300

-

Машина за пробиване на таисин и резба с резба с CNC TXT-700

-

Taisin Metal 3D принтер ISLM500D

-

Taisin Metal 3D принтер SLM280

-

Taisin Light-Adoptive 3D принтер SLA550

-

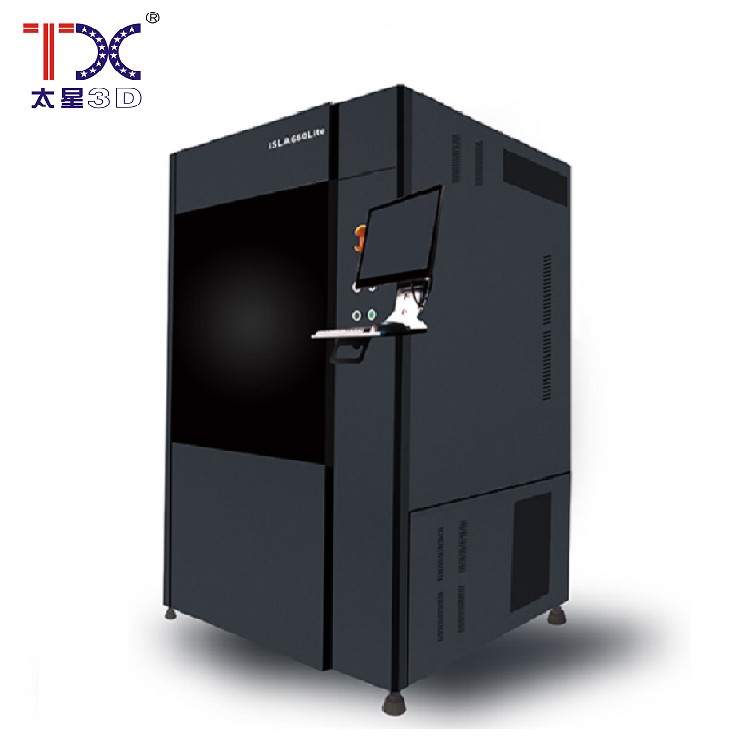

Taisin Light-Adopted 3D принтер SLA660LITE

-

Taisin Gravity-Milling Machine EMC-650

-

Център за обработка на високоскоростен и висок ток за обработка на части TX-V8

-

Taisin Light-Adopted 3D принтер SLA6036

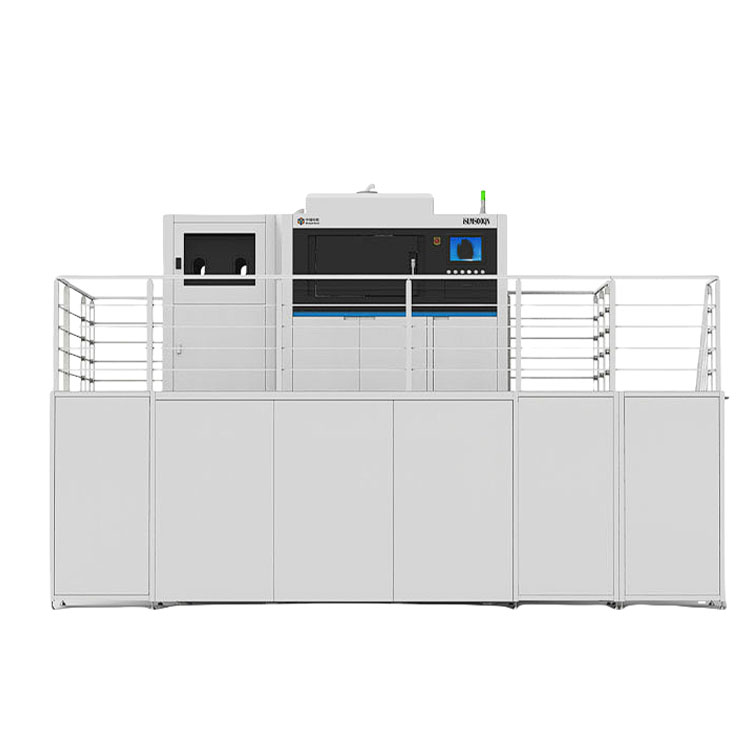

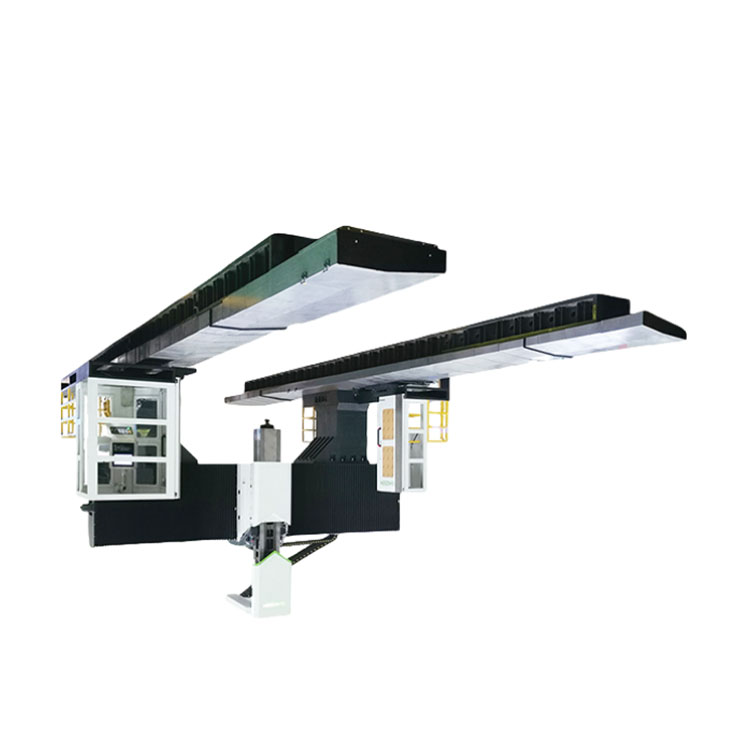

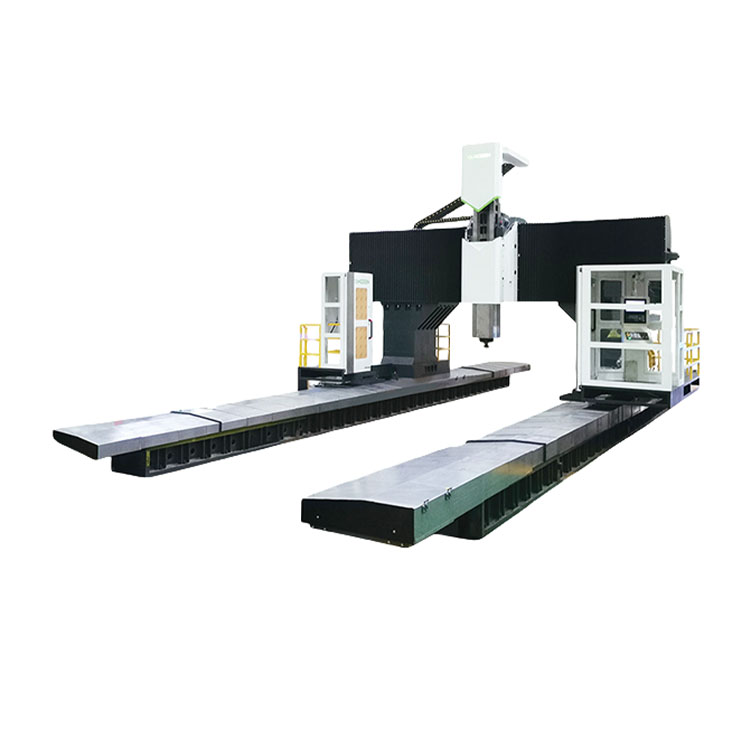

Център за обработка на CNC на Taisin Pyatioseva за обработка на TXMT-21042

Пет -оседна машина е модерно оборудване за обработка на ЦПУ с пет независимо движещи се оси, които могат да бъдат точно контролирани в посоки X, Y, Z, A и B, за да се постигне ефективна и висока обработка на сложни части. Машината добавя две оси за въртене (обикновено ос А и оста В), което позволява на инструмента да се приближи до детайла под всеки ъгъл, което значително увеличава гъвкавостта и ефективността на обработката.

Основните предимства на пет -окси машини: висока ефективност, висока точност, увеличен експлоатационен живот, подходящ за сложни части.

Описание

Маркер

Въвеждане на продукта

Пет -оседна машина е модерно оборудване за обработка на ЦПУ с пет независимо движещи се оси, които могат да бъдат точно контролирани в посоки X, Y, Z, A и B, за да се постигне ефективна и висока обработка на сложни части. Машината добавя две оси за въртене (обикновено ос А и оста В), което позволява на инструмента да се приближи до детайла под всеки ъгъл, което значително увеличава гъвкавостта и ефективността на обработката.

Основните предимства на пет -окси машини: висока ефективност, висока точност, увеличен експлоатационен живот, подходящ за сложни части.

Подробности за продукта

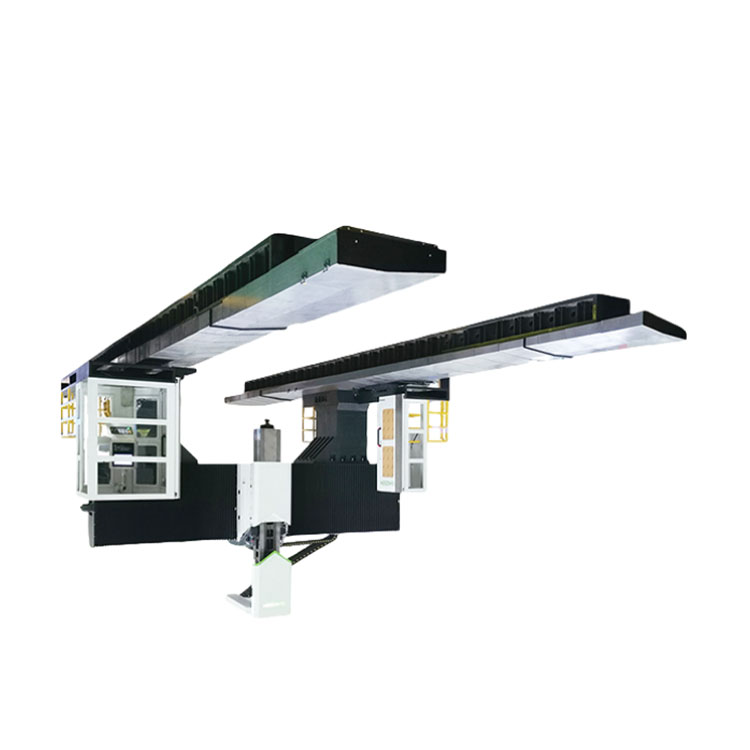

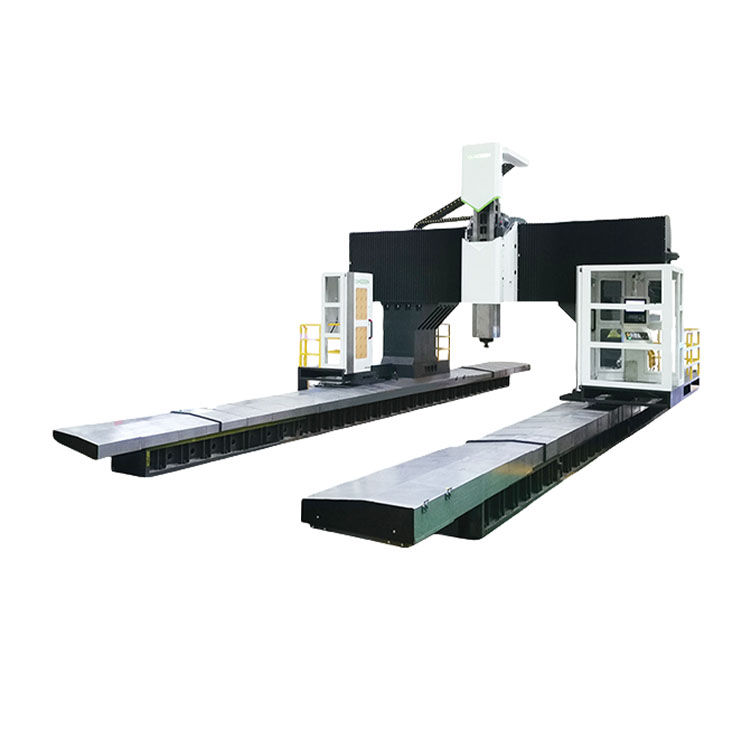

Цялостното оформление на машината е портален дизайн на тип кран със синхронизирано движение. Работната маса е неподвижна, а козелът се движи напред и назад. Лявите и десните колони и леглото са разположени от двете страни на работната маса. Кобтът на козата се движи напред и обратно по оста X, използвайки дизайна на симетричната греда „кутията в кутията“.

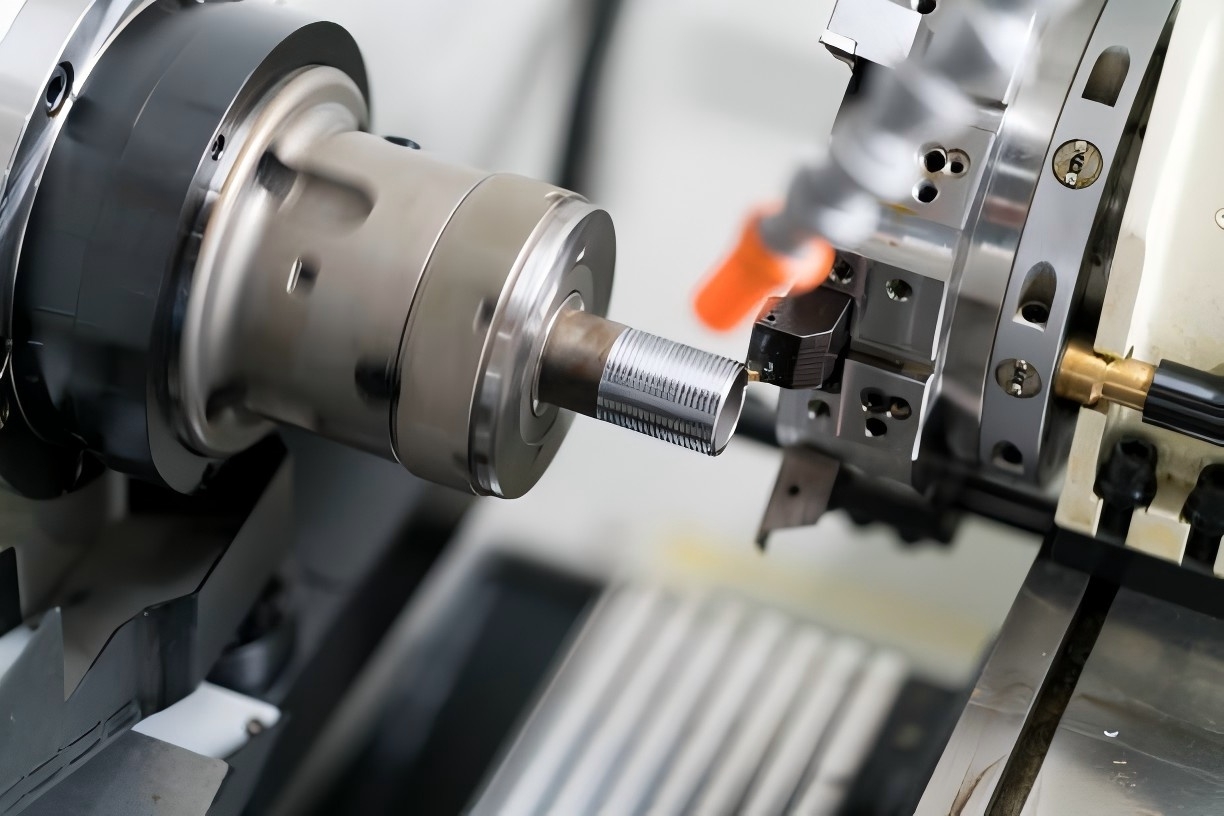

1. шпиндел на машината

Шпинделът използва високоскоростен HSKA63 електрически шпиндел. Вретеното използва вътрешния метод на охлаждане с водно охлаждане, за да намали топлинната деформация на шпиндела и да увеличи стабилността на точността на шпиндела и точността на машината. Машината има функции за ориентация на шпиндела и трудно рязане на нишки. В възела на кутията на шпиндела се използва двоен механизъм за балансиране с течен азот, който гарантира стабилността на кутията на шпиндела.

Милник с двоен завой и механизъм за лост с пет окси: Механична ос на климатика + електрически шпиндел, интегриран тип вилица, висока твърдост, оста на климатика използва уникална трансмисия с фона на защита.

2. Прехвърляне на хранене на всяка ос

Оста X използва двустранни двойни дискове, тоест както лявата, така и десният плъзгач са оборудвани с повторно предаване с два двигателя, което може ефективно да елиминира пропуските в прехвърлянето и да увеличи точността на позиционирането и повторяемостта на машината. .

Предаването в посока Z използва променлив ток шийната на маточната линия като източник на енергия и предаване на топката като компонент на предаването. Скоростта на топката се поддържа неподвижно от двата края. Той се поддържа от вносни специални прецизни лагери и преди това е разтегнат в две посоки, за да се гарантира сковаността на доставките и експлоатационния живот на винта. Двигателят на Z оста има автоматична спирачна функция. Когато захранването е изключено, автоматичната спирачка плътно увива вала на двигателя, така че да не може да се върти.

3. Формата на водача

Четири линейни водачи се използват двойка водачи по оста X за тежки работни условия с малък коефициент на триене и висока чувствителност, лека вибрация при висока скорост и отсъствие на подхлъзване при ниска скорост; Преносният вал има висока точност на позициониране и отлични характеристики на серво устройството; Той също има страхотна способност за носене и добра устойчивост на рязане на вибрации, което може да подобри динамичните характеристики на машината и да увеличи точността, стабилността и живота. машина;

Два линейни водачи се използват по двойки водачи на напречни лъчи за трудни работни условия; Ръководствата са разположени стъпаловидни, с голям педя и достатъчна твърдост за огъване и изтриване на твърдостта.

По двойки водачи, по протежение на оста на Z се използват 4 линейни водачи за трудни работни условия и 10 водача, което осигурява гладко рязане по време на обработката. Използване на структура на паметта 400*420

4. Основните части на машината.

Леглото, колоните, гредите, кутия за шпиндела и др. Се отливат с високоякостни чугунени материали и технологии на сместа от смола-пясък. За да се гарантира възможността за рязане на машини при тежки условия, напречният лъч има голямо напречно сечение и достатъчна твърдост за огъване и изтриване на твърдост. Тези големи детайли са оптимизирани и проектирани с помощта на компютърен триизмерен софтуер, а укрепващите са разумно разположени за увеличаване на твърдостта на големите части.

Основните технически параметри

| Пътуване

| Xy/z ос | мм | 21000*3000*1500 |

| Носът на шпиндела към работната повърхност | мм | 350-1850 | |

| Ширината на преминаването на портала | мм | 4200 | |

| Работен лист

| Работен лист (дължина*ширина) | мм | 20 000*3000 |

| Максимално натоварване на работната маса | T/m | 10 | |

| Т-образна канал | мм | 36*200 | |

| Шпиндел

| Тип на шпиндела | мм | HSKA63 |

| Скорост на шпиндела | Скорост | 18000 | |

| Вид транспорт на вретено | Променлив електрически шпиндел, пет -осена глава | ||

| Скоростта на подаването

| Скорост на подаване (xm/z) | m/min | 30/30/30 |

| Максимално рязане | mm/мин | 6000 | |

| двигател

| Двигател на шпиндела | KW | 30 |

| Три -осен сервомотор | KW | 5.4*4/5.4/5.4 | |

| Водна помпа | KW | 2.7 | |

| ATC (по желание)

| Метод за промяна на инструмента | Допълнителна сума | |

| Характеристики на дръжката на инструмента | Тип | HSKA63 | |

| Капацитет на инструмента | инструмент | 30 | |

| Максимален диаметър на инструмента (съседен инструмент) | мм | 80 | |

| Максимален диаметър на инструмента (инструмент без фазова част) | мм | 120 | |

| Максималната дължина на инструмента | мм | 350 | |

| Максималното тегло на инструмента | kg | 8 | |

| Най -бързият инструмент за смяна на инструмента | Второ | 2.5 | |

| Точност (GB/T 19362.2- 2017)

| позиция

| мм

| 0,03/0,02/0,015 |

| На всеки 2 метра | |||

| Повтаряемост

| мм

| 0,02/0,01/0,01 | |

| На всеки 2 метра | |||

| Необходимостта от власт | Необходимостта от власт | Qian Fuan | 60 |

| Изисквания за налягане на въздуха | kg/cm | 6 ~ 8 | |

| Дължина*ширина*височина | мм | Около 31600*8130*7950 | |

| тегло | T | Около 228 |

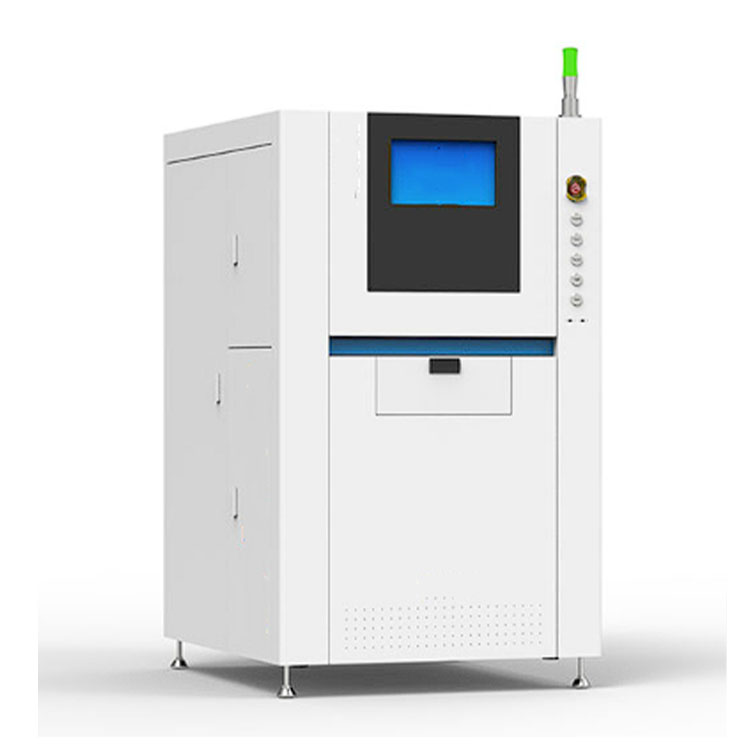

Технически характеристики IDEN160

Лазерна система

Лазерен тип лазерен варокониев лазер

Дължина на вълната 1064 nm

Лазерна мощност 500 W

Система за повторно покритие

Системата за повторно покритие за прилагане на покритието: Скреперът разпределя праха в две посоки.

Дебелината на нормалния слой е 0,03 mm.

Бързо дебелината на слоя 0,03 ~ 0,10 mm.

Дебелината на прецизния производствен слой е 0,02 ~ 0,03 mm.

Оптична система за сканиране

Оптично и сканиращо петно (диаметър @ 1/E²) 0,05 ~ 0,15 mm

Сканиране на галванометър Scanlab

Скорост на сканиране на част 2,0 m/s (препоръчително)

Частична скорост на скок 10,0 m/s (препоръчително)

Прогнозна скорост на производство: 1200 зъбни корони/24 часа, 75 зъбни брекети/24 часа.

Система за защита

Защита на газовата система SHIELD Азот, аргон (активните метални материали трябва да бъдат защитени от аргон)

Регулатор на потока: Интелектуална настройка 0-3 L/мин.

Контрол на прах и ефективна защитна система за циркулация на газа

Премахване на прах Четвърто ниво на отстраняване и почистване на прах

Направете вана

Стандартният обем на ДДС е около 5 литра.

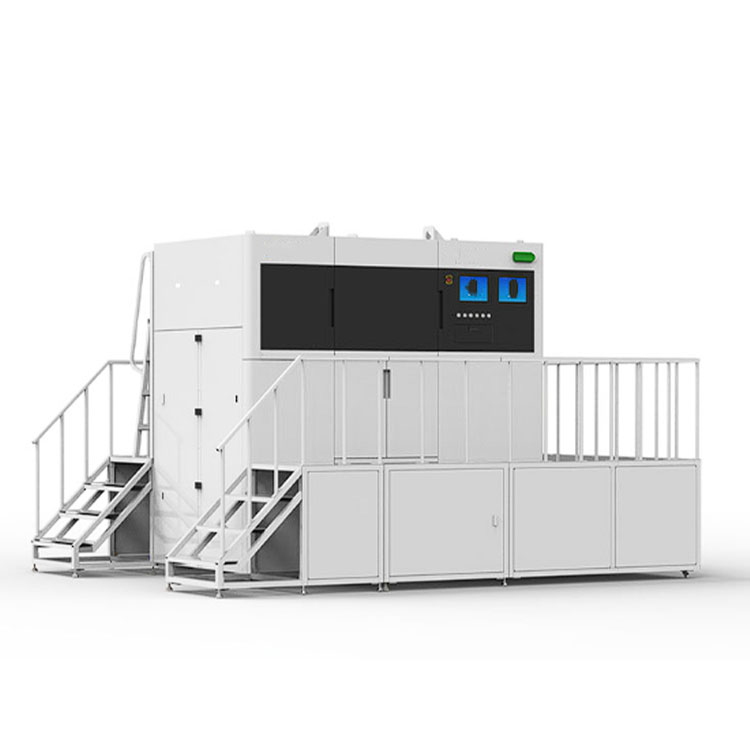

Производствена платформа XY 160 mm (x) × 160 mm (y) (с изключение на филета и т.н.)

Ос Z 200 mm (включително дебелината на субстрата)

Максималното тегло на частта е 10 кг.

Бърза подмяна на субстрата и разглобяването без дупки за винтовете и бързо подмяна на преходното отделение

Прецизен сервигатор на задвижващия двигател

Вид отопление: Прецизно отопление на проводници за съпротивление

Формилни материали: чист титан, титанова сплав, кобалтова хром сплав и др.

Софтуер за управление

Ethernet, TCP/IP, IEEE802.3 софтуер за мрежов софтуер

ISLM 4.0 Control Software, специален софтуер за стоматологично производство

3Dlayer софтуер за обработка на данни (софтуер за обработка на много нива с триизмерна поддръжка)

Data CLI файл, SLC файл, STL файл

Условия за инсталиране

Условия на оборудване на захранването 220 V (± 10 %) AC, 50/60 Hz, единична фаза, 16 A.

Температура на околната среда 20-26 ° C

Относителната влажност е под 40%, без замръзване.

Размерът на оборудването е 1,10 m (w) × 1,30 m (g) × 1,85 m (c)

Теглото на оборудването е около 1000 кг.

Гаранционен период

Гаранция за лазерни 5000 часа или 12 месеца (в зависимост от това, което ще дойде по -рано)

Животът на цялата машина е 12 месеца от датата на инсталиране.