8 Основни предимства на технологията за обработка с висока скорост

2024-11-12

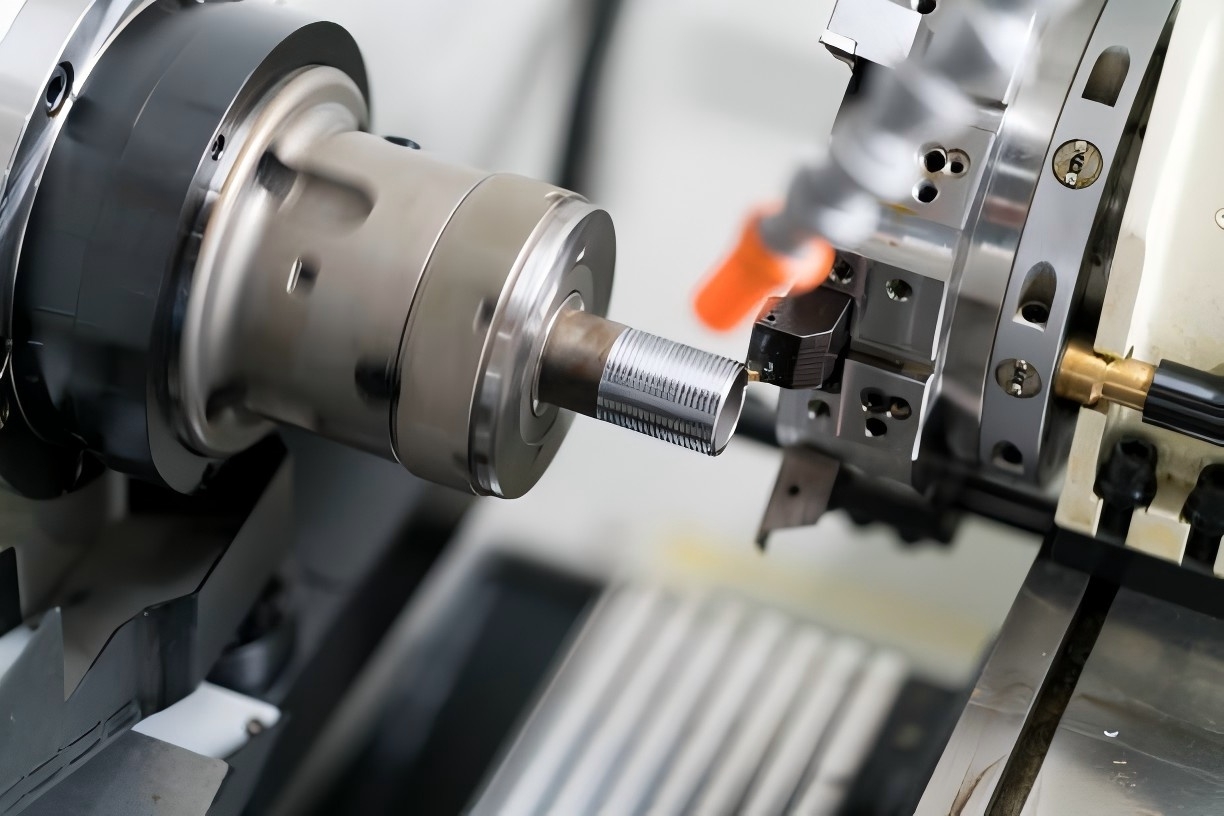

Производителите често се сблъскват с проблема с поддържането на скоростта и точността по време на механичните операции за обработка. Традиционните методи намаляват ефективността, тъй като те отличават твърде много топлина, което води до износване на инструмента и намаляване на точността. Обработката с висока скорост (HSM) предлага решение, което използва разширени технологии в комбинация с високи скорости и емисии на шпиндела. Този метод свежда до минимум отделянето на топлина и износване, като същевременно осигурява точен разрез и по -гладка повърхност. Приемайки HSM, производителите могат да намалят времето за производство и да подобрят цялостното качество на продуктите и ефективността на работата.

Как работи HSM

HSM работи със значително по -високи скорости на шпиндела, което води до по -бързо отстраняване на материала и по -гладки повърхности. Технологиите CNC и CAM подобряват този процес, което ви позволява точно да контролирате движенията на инструмента, като гарантират ефективност и точност. Програмирането на CNC ви позволява да се регулирате в реално време, за да оптимизирате скоростта и доставката, което прави HSM идеален за бързо и ефективно производство на сложни части.

Основни предимства на обработката с висока скорост

Обработката с висока скорост предлага няколко ключови предимства за съвременното производство. Увеличаването на скоростта на шпиндела и намаляването на времето на цикъла увеличава производителността и точността. Тези предимства, по -дълъг инструмент за инструмента и ефективността на използването на материали правят HSM най -добрият избор в много индустрии.

1. Повишена ефективност

Едно от основните предимства на обработката с висока скорост е възможността значително да се намали времето на цикъла. Поради по -високата скорост на шпиндела и скоростта на работа, операцията може да се извърши за по -малко време, отколкото при използване на традиционни методи за обработка. Намаляването на времето за цикъл директно води до по -бързо производство, което позволява на производителите да изпълняват повече задачи за определен период от време. Например, детайлите за производството на който часовникът е ходил, сега можете да направите за няколко минути, което оптимизира производствения процес.

Повишената скорост ви позволява да произвеждате повече подробности на час. При голямо производство на мащаба увеличаването на ефективността е от решаващо значение. Високата обработка на скоростта свежда до минимум престоя между операциите и осигурява непрекъснато производство, увеличаване на производителността без предразсъдъци към качеството. Производителите се възползват от намаляване на сроковете за изпълнение на поръчки и подобряване на работните процеси, което прави обработката с висока скорост най -доброто решение за индустриите, което изисква бързо и голямо производство на мащаб. С увеличаване на производителността предприятията могат по -ефективно да задоволят търсенето и да увеличат рентабилността.

| Фактори | Традиционна обработка | Обработка с висока скорост |

| Време за цикъл (отчасти) | 20 минути | 8 минути |

| Подробности, произведени за един час | 3 Подробности | 7 Подробности |

| Оперативна ефективност | 70% | 95% |

| Престой | 1 час | 15 минути |

| Годишно производство (при 8-часова смяна) | 5760 части/година | 13440 части/година |

2. Повишена точност

Обработката с висока скорост увеличава точността поради минимизиране на отоплението и вибрациите по време на работа. Традиционните методи за обработка често водят до значително прегряване, което води до разширяване и деформация на материала, което води до неточности. Въпреки това, с обработка с висока скорост, високата скорост на шпиндела и по -лекото рязане намаляват топлопредаването, запазват структурната цялост на материала и увеличават общата точност.

Точността на размера е особено важна при обработка на части от сложна геометрия и сложни части. Обработката с висока скорост позволява на производителите да постигнат по -строги допустими отклонения, гарантирайки точното производство дори на най -подробните части. Това е критично важно в аерокосмическата и медицинската индустрия, където малките отклонения в размерите на частите могат да повлияят на производителността.

| Материал/геометрия | Традиционна обработка (обхват на толерантност) | Обработка с висока скорост (обхват на толерантност) |

| Прости метални части | ± 0,05 мм | ± 0,01 мм |

| Сложни метални детайли | ± 0,1 мм | ± 0,02 мм |

| Композитен | ± 0,15 мм | ± 0,05 мм |

| Полимер | ± 0,2 мм | ± 0,08 мм |

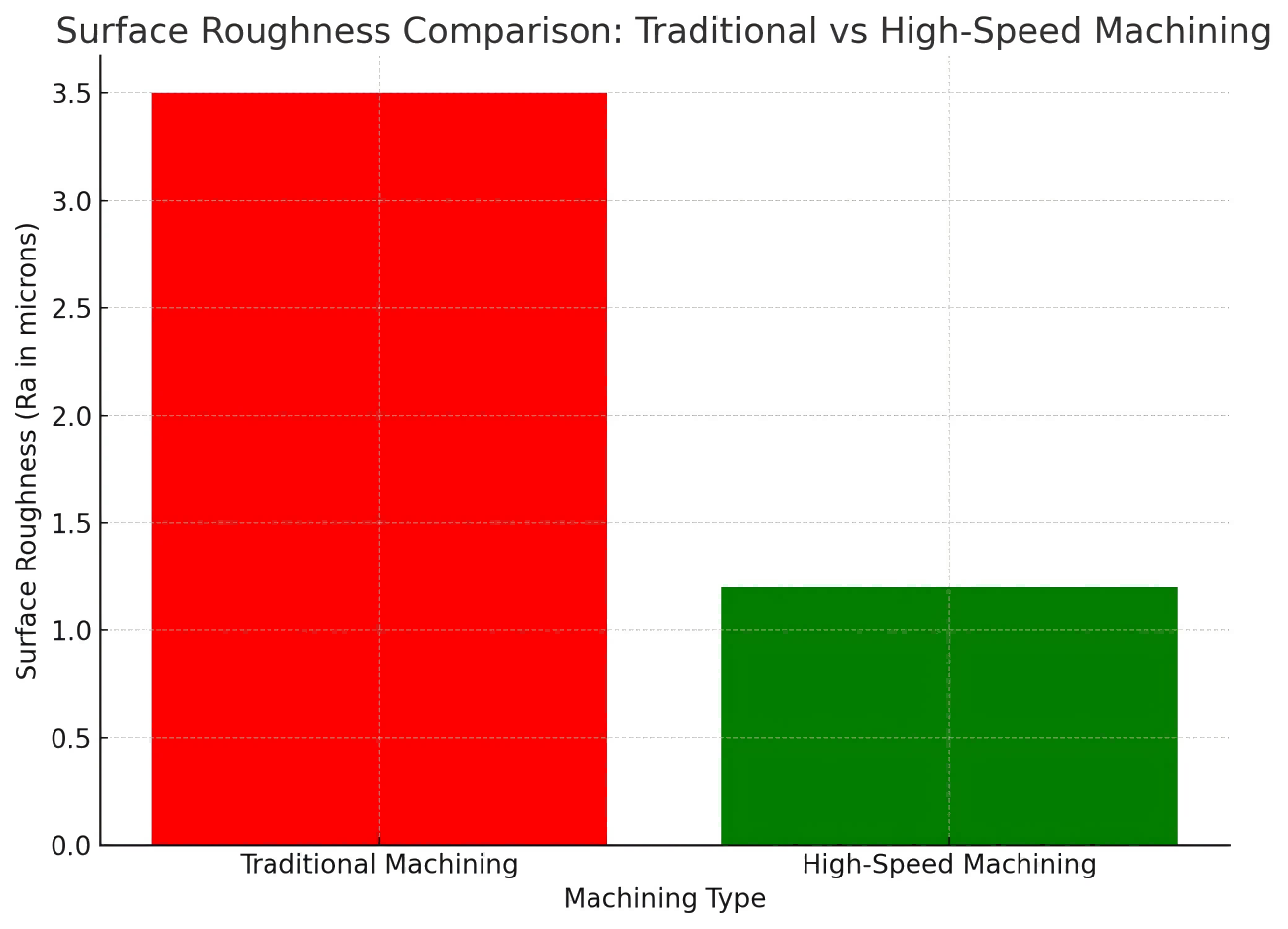

3. Подобрете качеството на повърхността.

Високата обработка на скоростта осигурява по -гладка повърхност, която често елиминира нуждата от вторична обработка. Комбинацията от висока скорост на шпиндела и точните траектории на инструмента намалява триенето между режещия инструмент и материала, което води до по -чисто нарязване. В резултат на това частите имат най -доброто качество на повърхността след обработката, което намалява необходимостта от допълнителни процеси, като смилане или полиране.

Подобреното качество на повърхността пряко влияе върху изискванията за последваща обработка и полиране. При традиционната обработка грубите повърхности често изискват множество етапи на обработка на довършителни работи, за да се постигне желаната гладкост. Благодарение на обработката с висока скорост, по -гладките повърхности могат да намалят времето и усилията, необходими за тези процеси, като по този начин ускоряват производствените цикли и намаляват разходите. Това предимство е особено ценно за индустриите, които изискват части с висока точност с отлично качество на повърхността, като аерокосмически, автомобилна и медицинска индустрия.

4. Разширете живота на инструмента

Високата обработка на скоростта разширява експлоатационния живот на режещите инструменти чрез намаляване на силите за рязане и температура. Традиционните методи за обработка често генерират прекомерна топлина и сила, което води до бързото износване на инструмента. Въпреки това, с висока обработка, по -леките и бързите разфасовки минимизират триенето, поддържайки температурата на инструмента и намалявайки износването. Това води до увеличаване на живота на инструмента и поддържане на ефективността на рязане във времето.

Намаляването на износването на инструмента намалява необходимостта от честа подмяна на инструмента, което директно повишава ефективността на работата. Когато използвате традиционните методи по време на производствения цикъл, често се изискват няколко смени на инструмента, което води до закъснения и увеличаване на разходите. Обработката с висока скорост минимизира тези почивки, удължава живота на инструмента, осигурявайки непрекъснато производство и намаляване на престоя по време на поддръжка. Това увеличава производителността и намалява общите разходи за инструменти, като прави обработка с висока скорост с по -икономично решение за дългосрочни производствени нужди.

5. Енергийна ефективност

Високо -скоростната обработка (HSM) повишава енергийната ефективност чрез намаляване на потреблението на енергия до част. По -бързите цикли на обработка означават намаляване на времето за производство на всяка част, което намалява общата консумация на енергия на машината. Традиционните методи за обработка често изискват по -дълго време за обработка, което води до по -висока консумация на енергия. Напротив, високата скорост на HSM шпиндела и ефективните операции за рязане ви позволяват да правите части по -бързи, което води до намаляване на специфичната консумация на енергия.

HSM също намалява потреблението на енергия в по -широк производствен процес. Неприемната работа на машината се намалява, тъй като обработката с висока скорост свежда до минимум необходимостта от вторични операции и промяна в инструмента. В допълнение, увеличеният инструмент за инструмента и по -гладките повърхности, постигнати благодарение на HSM, намаляват консумацията на енергия за задачите на последваща обработка, като полиране и смилане. HSM допринася за по -устойчив и икономически ефективен производствен процес чрез оптимизиране на производството и минимизиране на ненужното потребление на енергия.

6. Намаляване на материалните отпадъци

Обработка с висока скорост (HSM) значително намалява отпадъците на материала поради по -точни съкращения. Традиционните методи за обработка често премахват излишния материал, което води до увеличаване на процента на брака. Напротив, прецизните инструменти за рязане HSM премахват само необходимия материал, минимизирайки отпадъците. Подобна точност е особено важна в секторите със сложни детайли, където дори и незначителните грешки могат да доведат до превишаване на разходите на материала и увеличаване на производствените разходи.

Ефективното използване на суровини е особено важно при работа със скъпи метали, като титан или висококачествен алуминий. Намалявайки отпадъците от материала по време на обработката, HSM позволява на производителите да използват суровините възможно най -ефективно. Това намалява производствените разходи и прави производствения процес по -стабилен. В аерокосмическата и медицинската индустрия, където цената на материалите е висока, способността на HSM да намали количеството на отпадъците може да донесе икономически и екологични ползи. Намаляването на отпадъците от материали също помага за оптимизиране на управлението на резервите, тъй като производството на същия брой части изисква по -малко суровини.

7. Увеличаване на автоматизацията и намаляване на интервенцията на оператора.

Обработката с висока скорост (HSM) използва автоматизация, за да намали нуждата от постоянна намеса на оператора, като по този начин минимизира човешките грешки. CNC и CAM технологиите автоматизират обработката, което позволява на машините да извършват сложни операции с минимален контрол. Това намалява вероятността от грешки, които могат да възникнат по време на ръчна обработка, и увеличава общата точност на производството.

Автоматизацията в HSM също увеличава повторяемостта и консистенцията на производството. След програмиране машината може да повтори същата операция няколко пъти без промени. Това е особено полезно при масовото производство, където поддържането на стабилното качество на много части е от решаващо значение. Намаляването на необходимостта от ръчна настройка гарантира, че всяка направена част съответства на едни и същи спецификации, което намалява броя на дефектите и увеличава общата ефективност.

8. Повишена гъвкавост

Високо -скоростната обработка (HSM) осигурява повишена гъвкавост поради обработката на различни материали. Независимо дали става въпрос за твърди метали, като титан и стомана, съвременни композити или полимери, HSM може да се адаптира към различни видове материали, без да се засяга точността и скоростта. Подобна гъвкавост го прави идеално решение за индустрии, които изискват точна обработка на различни материали, като аерокосмически, автомобилна и медицинска индустрия.

В допълнение, HSM е много подходящ за масово производство и разработване на прототип. Скоростта и точността на масовото производство осигуряват стабилни резултати при производството на части от голям обем. В същото време точността и адаптивността на HSM могат ефективно да създават прототипи, при които вниманието към детайлите и точността са от решаващо значение. Тази двойна функционалност позволява на производителите лесно да превключват между голямо производство и разработването на нестандартни детайли, което прави HSM важен инструмент за различни производствени нужди.

Предимства на обработката с висока скорост (HSM) и нейното въздействие върху производството

Основните точки на подробностите за секцията са потенциалното въздействие върху производството

Повишена производителност. Намаляване на времето на цикъла, повишена производителност. HSM машините могат да произвеждат повече подробности на час поради по -високата скорост на шпиндела и да намалят времето на цикъла. Увеличете производителността, намалете навлизането на пазара и намалете разходите за труд.

Повишена точност Повишена точност, намалявайки отоплението и вибрациите повишена точност поради намаляване на термичното разширяване и отклонение на инструмента. Критични за индустриите като аерокосмическото пространство и медицинските, където строгите отклонения са от решаващо значение за работата на компонентите.

Подобрено качество на повърхността. По -гладка повърхност, минимално след зареждане. HSM осигурява по -добра повърхност, намалява или елиминира нуждата от полиране или смилане. Увеличете ефективността на производството, намалете разходите и подобрете естетиката и производителността на продукта.

Увеличен живот на инструменталните услуги. Намаляване на износването на инструмента и по -малко замествания. Съвременните материали и покрития в инструментите разширяват живота на инструмента и свеждат до минимум престоя. Намалете разходите за оборудване, престой на оборудването и намесата на оператора, увеличавайки общата ефективност на процеса.

Намаляване на енергийната ефективност на потреблението на енергия за всеки компонент. По -бързите цикли водят до по -малко консумация на енергия на единица. Намаляването на престоя също така намалява общата консумация на енергия. Намалете оперативните разходи, подкрепете стабилното производство и спазвайте стандартите за енергийна ефективност.

Намаляване на отпадъците от материал. Точното рязане намалява количеството отпадъци и ефективно използва суровините. Точността на HSM намалява количеството отпадъци, особено такива скъпи метали като титан и onconel. Намалете разходите за суровини, увеличете рентабилността и намалете въздействието върху околната среда, като намалите отпадъците от материали.

Увеличена автоматизация. Автоматизираните процеси намаляват човешките грешки. Технологията CNC намалява ръчната намеса, осигурявайки стабилно качество и намалява броя на грешките. Подобрява повторяемостта, намалява умората на оператора и позволява производство на големи мащаби без участието на оператора.

Повишена гъвкавост. Подходящ за различни материали и производствена скала. Възможността за обработка на метали, композити и полимери. Идеален за прототипиране и серийно производство. Позволява на производителите бързо да се адаптират към променящите се изисквания, изискванията за материали и развиващите се тенденции в индустрията.

Технически изисквания за съвременни CNC CNC машини

Обработката с висока скорост (HSM) изисква съвременни машини за ЦПУ, способни да работят с високи скорости на шпиндела и емисии. Тези машини са проектирани да поддържат стабилността и точността, дори когато работят с високи скорости.

5-оксиални CNC машини и 6-аксиални машини CNC са особено важни за HSM, тъй като те могат да обработват сложна геометрия и да осигурят по-голяма гъвкавост. Допълнителните оси осигуряват по -точни движения, което ги прави идеални за аерокосмическата и автомобилната индустрия, където често се използват сложни части.

Инструменти за рязане с висока производителност

HSM използва инструменти за рязане, изработени от трайни материали като твърда сплав, керамика или диамант. Тези материали са от решаващо значение за издържане на високи температури и сили, които се случват по време на операции с висока скорост.

Тези инструменти имат усъвършенствани покрития, като титан-алуминиев нитрид (тиал) или диамантен въглерод (DLC), за да се увеличи тяхната издръжливост и топлинна устойчивост. Тези покрития свеждат до минимум износването, което позволява на инструмента да остане остър за по -дълъг период от време.

Система за охлаждане и смазка

Охлаждането и смазването са от решаващо значение за контролиране на топлината, освободена по време на обработка с висока скорост. Без правилно охлаждане, излишната топлина може да причини износване на инструмента и деформация на материала, намалявайки качеството и живота на инструмента.

Смазването на минималното количество (MQL) е ефективна система, използвана в HSM. Той дава малко количество смазване директно в зоната на рязане, намалява триенето и предотвратява прегряване с минимално използване на ресурси. MQL системите спомагат за намаляване на разходите и правят обработката по -стабилна.

Използването на обработка с висока скорост

Аерокосмическа индустрия

В аерокосмическата промишленост се използва високоскоростна обработка (HSM) за обработка на леки материали като алуминий и титан. Тези материали са от решаващо значение за производството на части, като турбинни остриета, които изискват висока якост и леки. HSM осигурява точност при намаляване на времето за производство, което го прави идеален за детайлите на аерокосмическата индустрия, изисквайки сложна геометрия и твърди допустими отклонения.

Автомобилна индустрия

В автомобилната индустрия HSM произвежда критични компоненти, като компоненти на двигателя, шаси и други компоненти на производителността. Способността за бързо и точно обработка на материали с висока дължина е от решаващо значение за задоволяване на изискванията за изпълнение на съвременните превозни средства. HSM също ви позволява да ускорите създаването на прототипи и да намалите производствените цикли, което го прави ценен инструмент в автомобилното производство.

Медицинска индустрия

Медицинската индустрия разчита на високоскоростно лечение при производството на хирургични инструменти, импланти и медицински изделия с висока точност. Тези компоненти изискват изключителна точност и гладка повърхност, за да се гарантира безопасността и функционалността на пациента. Способността на HSM да обработва сложни части с минимални грешки прави най -добрия избор за производителите на медицинско оборудване.

Проблеми и ограничения при обработка с висока скорост

Висока първоначална цена

Един от основните проблеми на обработката с висока скорост (HSM) е големите първоначални инвестиции, необходими за съвременните машини и инструменти. CNC прецизните машини и специализираните инструменти за рязане, необходими за HSM, са по -скъпи от традиционното оборудване. Производителите трябва внимателно да оценят съотношението на разходите и ползите, за да определят кога изплащането на инвестиции (ROI) оправдава първоначалните разходи. Това е особено важно за малките предприятия, където капиталът може да бъде ограничен.

Контрол на температурата

Контролът на температурата по време на обработката с висока скорост е друг сериозен проблем. Твърде високата скорост на въртене на шпиндела води до прекомерно отопление, което, ако не се контролира правилно, може да деформира части и да повреди инструментите. За да се реши този проблем, е изключително важно да се оптимизира системата за охлаждане и методите за смазване. Ефективният контрол на температурния режим осигурява качеството на обработените части и разширява експлоатационния живот на инструмента за рязане. Невъзможността за контрол на отоплението може да доведе до скъпи усъвършенствания, подмяна на инструмента и престоя, което ще намали предимствата на HSM.

Бъдещата тенденция на обработка с висока скорост

Хибридна технология за обработка

Хибридната обработка комбинира високоскоростна обработка (HSM) с усъвършенствани процеси като производство на добавки или лазерно рязане. Тази интеграция увеличава гъвкавостта на производството, което позволява на производителите да използват няколко технологии в един работен процес.