8 Ključne prednosti tehnologije prerade visokog brzina

2024-11-12

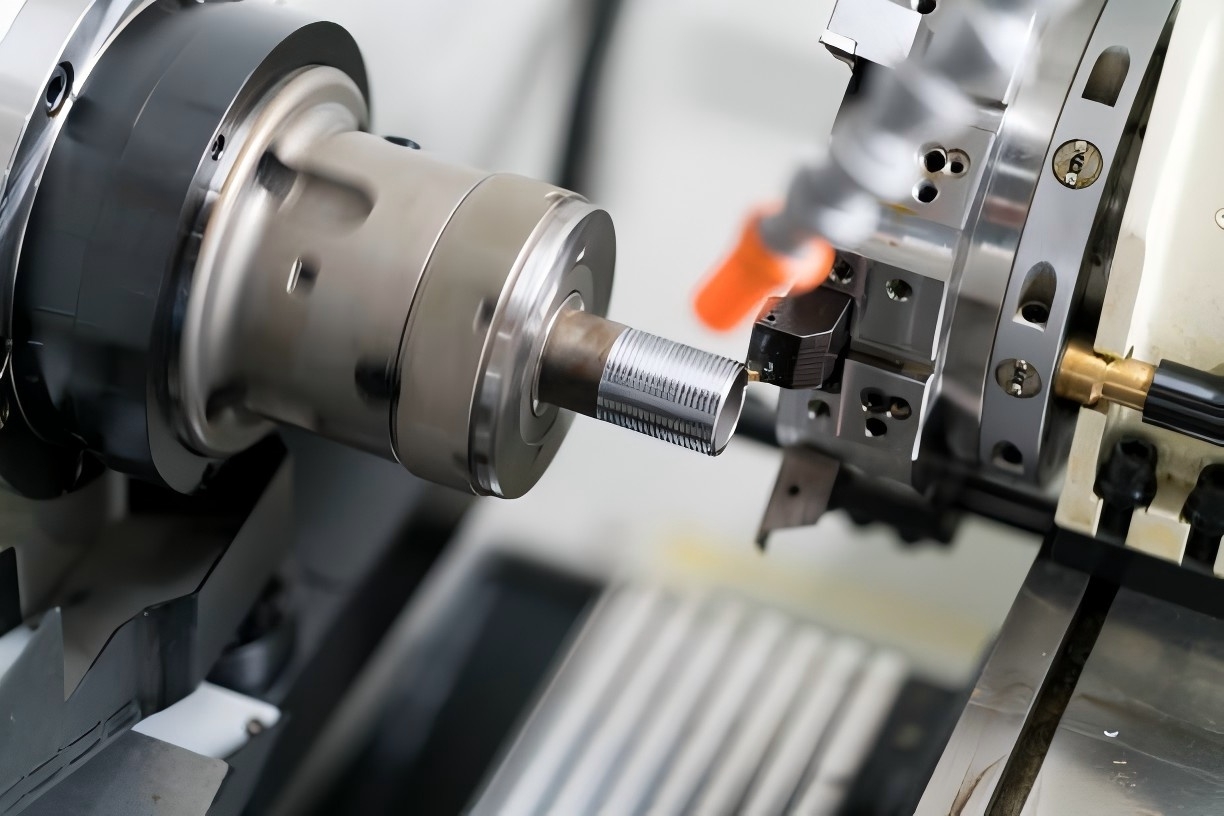

Proizvođači se često suočavaju sa problemom održavanja brzine i tačnosti tokom mehaničkih operacija obrade. Tradicionalne metode smanjuju efikasnost, jer oni razlikuju previše topline, što dovodi do habanja alata i smanjenje tačnosti. Obrada visokog brzina (HSM) nudi rješenje koje koristi napredne tehnologije u kombinaciji sa visokim brzinama vretena i hrani. Ova metoda minimizira oslobađanje topline i habanja, dok pruža precizno rezanje i glatku površinu. Prihvatanjem HSM-a, proizvođači mogu smanjiti vrijeme proizvodnje i poboljšati ukupni kvalitet proizvoda i radnu efikasnost.

Kako HSM radi

HSM radi na značajno većim brzinama vretena, što dovodi do bržeg uklanjanja materijala i više glatkih površina. CNC i CAM tehnologije Poboljšajte ovaj proces, omogućavajući vam precizno kontroliranje pokreta alata, osiguravanje efikasnosti i tačnosti. CNC programiranje omogućava vam prilagođavanje u stvarnom vremenu da biste optimizirali brzinu i opskrbu, što HSM idealno za brzu i efikasnu proizvodnju složenih dijelova.

Ključne prednosti obrade visokog brzina

Obrada visokog brzina nudi nekoliko ključnih prednosti za modernu proizvodnju. Povećanje brzine vretena i smanjenje vremena ciklusa povećava produktivnost i tačnost. Ove prednosti, duži alat za alat i efikasnost korištenja materijala čine HSM najbolji izbor u mnogim industrijama.

1. Povećane performanse

Jedna od glavnih prednosti obrade visoke brzine je sposobnost značajnog smanjenja vremena ciklusa. Zbog veće brzine vretena i brzine rada, operacija se može izvesti za manje vremena nego u korištenju tradicionalnih metoda obrade. Smanjenje vremena ciklusa direktno dovodi do brže proizvodnje, omogućavajući proizvođačima da obavljaju više zadataka određenog vremenskog perioda. Na primjer, detalji za proizvodnju od kojih se sat koristi, sada možete napraviti za nekoliko minuta, što optimizira proces proizvodnje.

Povećana brzina omogućava vam da proizvedete više detalja na sat. U velikoj proizvodnji, povećanje efikasnosti je presudna. Obrada visokog brzina minimizira vrijeme zastoja između operacija i pruža kontinuiranu proizvodnju, povećavajući produktivnost bez predrasuda do kvalitete. Proizvođači imaju koristi od smanjenja rokova za izvršenje naloga i poboljšanje radnih procesa, što omogućava visoko-brzinu obrađuju najbolje rješenje za industrije, koje zahtijeva brzu i veliku proizvodnju. Povećavanjem produktivnosti, preduzeća mogu efikasnije zadovoljiti potražnju i povećati profitabilnost.

| Faktori | Tradicionalna obrada | Obrada visokog brzina |

| Vrijeme ciklusa (dijelom) | 20 minuta | 8 minuta |

| Detalji proizvedeni za sat vremena | 3 detalja | 7 detalja |

| Operativna efikasnost | 70% | 95% |

| Zastoj | 1 sat | 15 minuta |

| Godišnja proizvodnja (na 8-satnoj smjeni) | 5760 dijelova / godina | 13440 dijelova / godina |

2. Povećana tačnost

Obrada visokog brzina povećava tačnost zbog minimiziranja grijanja i vibracija tokom rada. Tradicionalne metode obrade često vode do značajnog pregrijavanja, što dovodi do širenja i deformacije materijala, što dovodi do netočnosti. Međutim, sa preradom visoke brzine, veliku brzinu vretena i lakši rez smanjuje prenos topline, zadržavaju strukturni integritet materijala i povećavaju ukupnu tačnost.

Točnost veličine je posebno važna pri obradi dijelova složenih geometrije i složenih dijelova. Obrada visokog brzina omogućava proizvođačima da postignu čvrstim tolerancijama, garantujući tačnu proizvodnju čak i najoppisnijih dijelova. Ovo je kritično važno u zrakoplovnoj i medicinskoj industriji, gdje mala odstupanja u veličinama dijelova mogu utjecati na performanse.

| Materijal / geometrija | Tradicionalna obrada (raspon tolerancije) | Obrada visokog brzina (raspon tolerancije) |

| Jednostavni metalni dijelovi | ± 0,05 mm | ± 0,01 mm |

| Složeni detalji metala | ± 0,1 mm | ± 0,02 mm |

| Kompozit | ± 0,15 mm | ± 0,05 mm |

| Polimer | ± 0,2 mm | ± 0,08 mm |

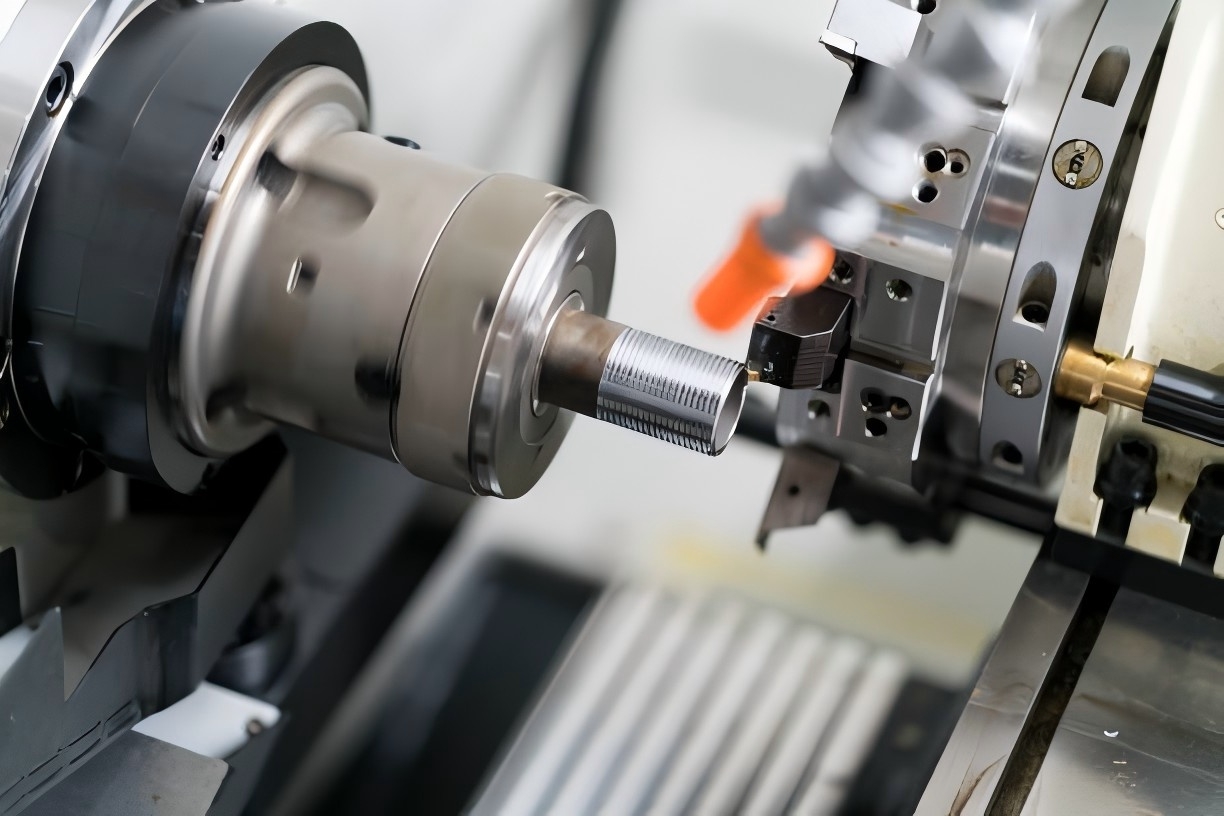

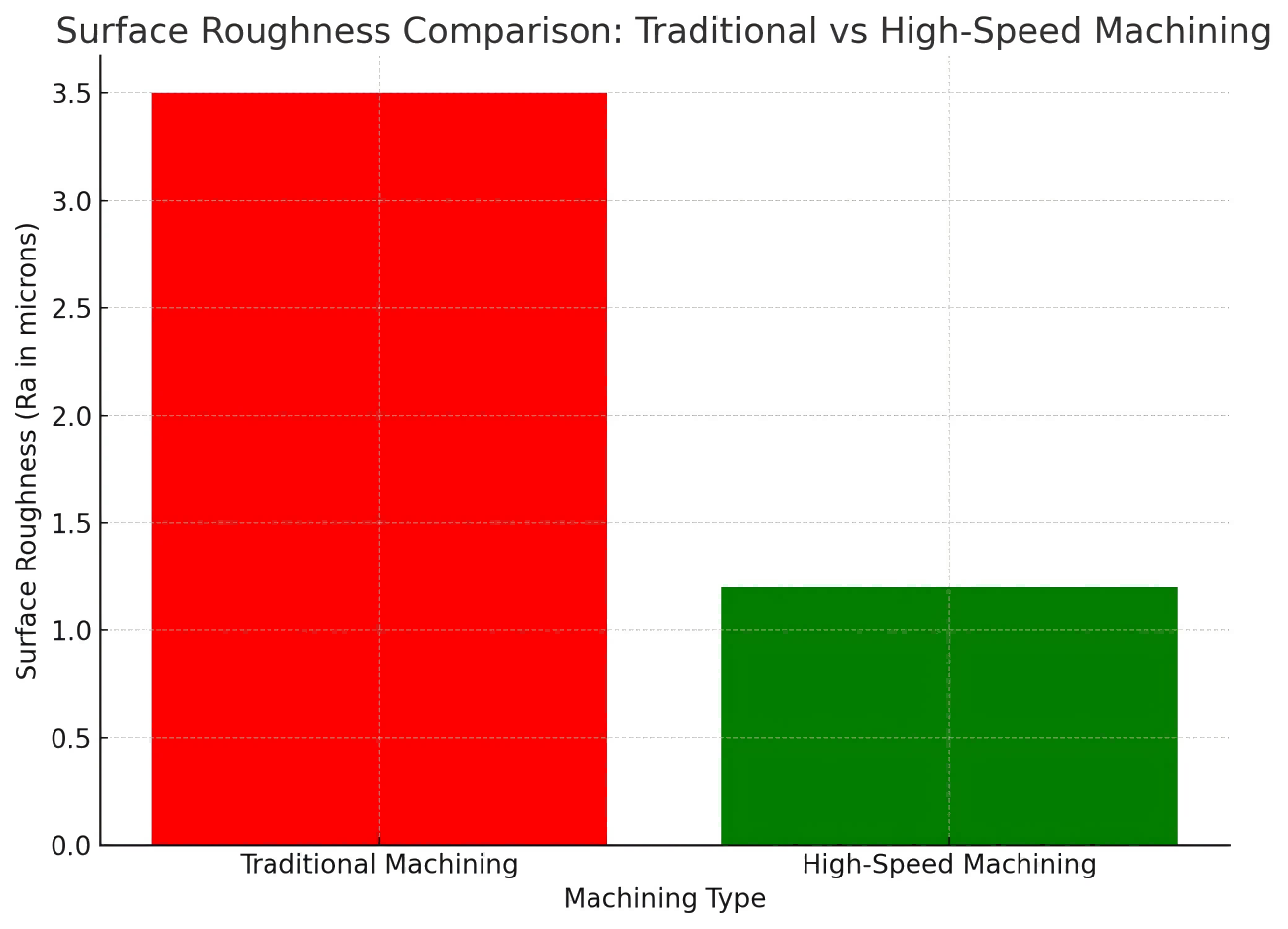

3. Poboljšajte kvalitet površine.

Obrada visokog brzina pruža glatku površinu koja često eliminira potrebu za sekundarnom obradom. Kombinacija velike brzine vretena i točne putanje alata smanjuje trenje između alata za rezanje i materijala, što dovodi do čistije reza. Kao rezultat toga, dijelovi imaju najbolju kvalitetu površine nakon obrade, što smanjuje potrebu za dodatnim procesima, poput mljevenja ili poliranja.

Poboljšana kvaliteta površine direktno utječe na zahtjeve za naknadnom obradom i poliranju. U tradicionalnoj obradi, grube površine često zahtijevaju brojne faze završne obrade za postizanje željene glatkoće. Zahvaljujući preradi visokog brzina, više glatkih površina može smanjiti vrijeme i napore neophodne za ove procese, ubrzavajući proizvodne cikluse i smanjenje troškova. Ova je prednost posebno vrijedna za industrije koje zahtijevaju visoke dijelove sa izvrsnom kvalitetom površine, poput zrakoplovne, automobilske i medicinske industrije.

4. Proširite život instrumenta

Obrada visokog brzina proširuje se radni vijek alata za rezanje smanjenjem rezanja i temperaturnih sila. Tradicionalne metode prerade često stvaraju prekomjerna toplina i snagu, što dovodi do brzog trošenja alata. Međutim, sa preradom visokog brzina, lakši i brzi rezovi minimiziraju trenje, održavajući temperaturu alata i smanjenje habanja. To dovodi do povećanja života alata i održavanje efikasnosti rezanja s vremenom.

Smanjenje habanja alata smanjuje potrebu za čestim zamjenom alata, što direktno povećava efikasnost rada. Kada koristite tradicionalne metode tokom proizvodnog ciklusa, često se traži nekoliko pomaka alata, što dovodi do kašnjenja i povećanja troškova. Obrada visokog brzina minimizira ove pauze, produžavajući život alata, pružajući kontinuiranu proizvodnju i smanjenje prekida rada tokom održavanja. To povećava produktivnost i smanjuje ukupne troškove alata, čineći obradu visoke brzine s ekonomičnijem rješenju za dugotrajne potrebe proizvodnje.

5. Energetska efikasnost

Obrada visokog brzina (HSM) povećava energetsku efikasnost smanjenjem potrošnje energije do dijela. Brže ciklusi obrade znače smanjenje vremena proizvodnje svakog dijela, što smanjuje ukupnu potrošnju energije stroja. Tradicionalne metode obrade često zahtijevaju duže vrijeme obrade, što dovodi do veće potrošnje energije. Naprotiv, velika brzina HSM vretena i efikasnih operacija rezanja omogućavaju vam da se dijelovi brže, što dovodi do smanjenja specifične potrošnje energije.

HSM također smanjuje potrošnju energije u širem proizvodnom procesu. Nepristojni rad mašine je smanjen, jer obrada visoke brzine minimizira potrebu za sekundarnim operacijama i promjenu alata. Pored toga, povećani alat za alat i glatke površine postignute zahvaljujući HSM-u smanjuju potrošnju energije za zadatke naknadne obrade, poput poliranja i brušenja. HSM doprinosi održivoj i ekonomski efikasniji proizvodni proces optimizacijom proizvodnje i minimiziranje nepotrebne potrošnje energije.

6. Smanjenje materijalnog otpada

Obrada visokog brzina (HSM) značajno smanjuje otpad materijala zbog preciznih rezova. Tradicionalne metode prerade često uklanjaju višak materijala, što dovodi do povećanja postotka braka. Naprotiv, precizni alati za rezanje HSM uklanjaju samo potreban materijal, minimiziranje otpada. Takva je tačnost posebno važna u sektorima sa složenim detaljima, gdje čak i male greške mogu dovesti do prekomjernog trošenja materijala i povećanju troškova proizvodnje.

Učinkovita upotreba sirovina posebno je važna prilikom rada sa skupim metalima, poput titanijuma ili visokokvalitetnog aluminija. Smanjenje otpada iz materijala tijekom obrade, HSM omogućava proizvođačima da koriste sirovine što efikasnije. To smanjuje troškove proizvodnje i čini proizvodni proces stabilnijim. U zrakoplovnoj i medicinskoj industriji, gdje su troškovi materijala visok, sposobnost HSM-a za smanjenje količine otpada može donijeti ekonomske i ekološke koristi. Smanjenje otpada materijala također pomaže optimizirati upravljanje rezervama, jer je proizvodnja istog broja dijelova potrebna manje sirovina.

7 Povećanje automatizacije i smanjenje intervencije operatera.

Obrada visokog brzina (HSM) koristi automatizaciju kako bi se smanjila potreba za stalnom intervencijom operatera, na taj način minimiziranje ljudskih grešaka. CNC i CAM tehnologije Automatizirati obradu, omogućavajući mašinama za obavljanje složenih operacija uz minimalnu kontrolu. To smanjuje vjerojatnost grešaka koja se mogu pojaviti tokom ručne obrade i povećava ukupnu tačnost proizvodnje.

Automatizacija u HSM-u također povećava ponovljivost i dosljednost proizvodnje. Nakon programiranja, mašina može ponoviti isti rad nekoliko puta bez ikakvih promjena. Ovo je posebno korisno u masovnoj proizvodnji, gdje je od presudne važnosti održavanja stabilne kvalitete mnogih dijelova. Smanjenje potrebe za ručnim podešavanjem garantira da svaki deo odgovara istim specifikacijama, što smanjuje broj nedostataka i povećava ukupnu efikasnost.

8. Povećana fleksibilnost

Obrada visokog brzina (HSM) omogućava povećanu fleksibilnost zbog obrade raznih materijala. Bilo da se radi o čvrstim metalima, poput titanijuma i čelika, modernih kompozita ili polimera, HSM se može prilagoditi različitim vrstama materijala bez predrasuda do preciznosti i brzine. Takva svestranost čini ga idealnim rješenjem za industrije koje zahtijevaju preciznu obradu različitih materijala, poput zrakoplovnog, automobilske i medicinske industrije.

Pored toga, HSM je dobro prilagođen za razvoj masovne proizvodnje i prototipa. Brzina i tačnost masovne proizvodnje pružaju stabilne rezultate u proizvodnji dijelova velike zapremine. Istovremeno, tačnost i prilagodljivost HSM-a mogu učinkovito stvoriti prototipove gdje su pažnja na detalje i tačnost presudna. Ova dvostruka funkcionalnost omogućava proizvođačima lako prelaziti između velikih proizvodnje i razvoja nestandardnih detalja, što HSM čini važnim sredstvom za različite potrebe za proizvodnim potrebama.

Prednosti prerade visokog brzina (HSM) i njen utjecaj na proizvodnju

Glavne tačke detalja o odjeljku su potencijalni utjecaj na proizvodnju

Povećane performanse. Smanjenje vremena ciklusa, povećane performanse. HSM mašine mogu proizvesti više detalja na sat zbog veće brzine vretena i smanji vrijeme ciklusa. Povećati produktivnost, smanjiti unos na tržište i smanjiti troškove rada.

Povećana preciznost povećana tačnost, smanjenje grijanja i vibracije povećane su tačnosti zbog smanjenja toplinske ekspanzije i odstupanja alata. Kritično za industrije kao što su zrakoplovstvo i medicina, gdje su stroge tolerancije ključne za obavljanje komponenti.

Poboljšana kvaliteta površine. Glatka površina, minimalna post-zakasi. HSM pruža bolju površinu, smanjujući ili eliminiranje potrebe za poliranjem ili brušenjem. Povećati efikasnost proizvodnje, smanjiti troškove i poboljšati estetiku i produktivnost proizvoda.

Povećani vijek trajanja instrumenta. Smanjenje habanja alata i manje zamjene. Moderni materijali i premazi u alatima produžuju život alata i minimiziraju zastoj. Smanjite troškove opreme, prekidanja opreme i intervenciju operatera, povećavajući ukupnu efikasnost procesa.

Smanjenje energetske efikasnosti u potrošnji energije za svaku komponentu. Brži ciklusi vode do manje potrošnje energije po jedinici. Smanjenje prekida rada također smanjuje ukupnu potrošnju energije. Smanjite operativne troškove, podržavaju stabilnu proizvodnju i posmatrajte standarde energetske efikasnosti.

Smanjujući otpad materijala. Precizno rezanje smanjuje količinu otpada i učinkovito koristi sirovine. Točnost HSM-a smanjuje količinu otpada, posebno tako skupe metale kao titanijum i inconel. Smanjite troškove sirovina, povećajte profitabilnost i smanjite uticaj na životnu sredinu smanjenjem otpada materijala.

Povećana automatizacija. Automatizirani procesi smanjuju ljudske greške. CNC tehnologija smanjuje ručnu intervenciju, pružajući stabilan kvalitet i smanjenje broja grešaka. Poboljšava ponovljivost, smanjuje umor operatera i omogućava veliku proizvodnju proizvodnje bez sudjelovanja operatera.

Povećana fleksibilnost. Pogodno za razne materijale i proizvodne vagu. Mogućnost prerade metala, kompozita i polimera. Idealno za prototipiranje i serijsku proizvodnju. Dopuštanje proizvođačima brzo se prilagođavaju promjenjivim zahtjevima, zahtjevima za materijale i razvoj industrije u razvoju.

Tehnički zahtjevi za moderne CNC CNC mašine

Obrada visokog brzina (HSM) zahtijeva moderne CNC mašine koje mogu raditi sa visokim brzinama vretena i hrani. Ove su mašine dizajnirane za održavanje stabilnosti i tačnosti čak i pri radu pri velikim brzinama.

5-aksijalne CNC mašine i CNC 6-aksijalne mašine posebno su važne za HSM, jer mogu obraditi složenu geometriju i pružiti veću fleksibilnost. Dodatne osi pružaju preciznije pokrete, što ih čini idealnim za zrakoplovne i automobilske industrije, gdje se često koriste složeni dijelovi.

Alati za rezanje visokog rezanja

HSM koristi alate za rezanje izrađene od izdržljivih materijala kao što su čvrste legure, keramike ili dijamant. Ovi su materijali ključni za izradu visokih temperatura i sila koje se javljaju tokom operacija visokog brzina.

Ovi alati imaju napredne premaze, kao što su titan-aluminijum nitrid (tialna) ili dijamantski ugljen (DLC), za povećanje svoje izdržljivosti i otpornosti na toplinu. Ovi premazi minimiziraju habanje, omogućavajući alat da ostane akutan duže vrijeme.

Sustav hlađenja i maziva

Hlađenje i podmazivanje su presudni za kontrolu topline puštene tokom tretmana visokog brzina. Bez pravilnog hlađenja, višak vrućine može uzrokovati trošenje alata i deformacije materijala, smanjujući kvalitetu i život alata.

Podmazivanje minimalnog iznosa (MQL) je efikasan sistem koji se koristi u HSM-u. To daje malu količinu podmazivanja direktno u zonu rezanja, smanjujući trenje i sprečavanje pregrijavanja uz minimalnu upotrebu resursa. MQL sustavi pomažu u smanjenju troškova i čine obradu stabilnije.

Upotreba obrade visoke brzine

Aerospace industrija

Obrada visokog brzina (HSM) široko se koristi u zrakoplovnoj industriji za preradu lakih materijala kao što su aluminijum i titanijum. Ovi materijali su ključni za proizvodnju dijelova, poput turbinskih lopatica koji zahtijevaju visoku čvrstoću i laganu težinu. HSM pruža tačnost prilikom smanjenja vremena proizvodnje, što ga čini idealnim za detalje zrakoplovnog industrije, zahtijevajući složene geometrije i teške tolerancije.

Automobilska industrija

U automobilskoj industriji HSM proizvodi kritične komponente, poput komponenti motora, šasije i druge komponente performansi. Mogućnost brzog i preciznog obrade visokog rasipnog materijala od presudnog je značaja za zadovoljavanje zahtjeva za performanse modernih vozila. HSM vam omogućuje i ubrzanje stvaranja prototipa i smanjiti proizvodne cikluse, što ga čini vrijednim alatom u automobilskoj proizvodnji.

Medicinska industrija

Medicinska industrija oslanja se na tretman visokog brzina u proizvodnji visokohrugiznih hirurških instrumenata, implantata i medicinskih proizvoda. Ove komponente zahtijevaju izuzetnu preciznost i glatku površinu kako bi se osigurala sigurnost i funkcionalnost pacijenta. Sposobnost HSM-a za obradu složenih dijelova sa minimalnim greškama daje svoj najbolji izbor za proizvođače medicinske opreme.

Problemi i ograničenja za obradu visoke brzine

Visoki početni trošak

Jedan od glavnih problema obrade visokog brzina (HSM) su velike početne investicije potrebne za moderne mašine i alate. CNC precizne mašine i specijalizirani alati za rezanje potrebni za HSM skuplju su od tradicionalne opreme. Proizvođači moraju pažljivo procijeniti omjer troškova i koristi za utvrđivanje kada se isplata ulaganja (ROI) opravdava početne troškove. Ovo je posebno važno za mala preduzeća u kojima kapital može biti ograničen.

Kontrola temperature

Kontrola temperature tokom prerade visokog brzina je još jedan ozbiljan problem. Previše visoka brzina vrtnje rotacije vodi do prekomjernog grijanja, ako, ako se ne kontroliše pravilno, može deformirati dijelove i oštetiti alate. Da biste riješili ovaj problem, izuzetno je važno optimizirati sustav hlađenja i metoda podmazivanja. Učinkovita kontrola temperaturnog režima pruža kvalitetu obrađenih dijelova i proširuje servisni vijek trajanja alata za rezanje. Nemogućnost kontrole grijanja može dovesti do skupih usavršavanja, zamjenu alata i zastoja, što će smanjiti prednosti HSM-a.

Budući trend prerade visokog brzina

Hibridna tehnologija prerade

Hibridna obrada kombinira visoku obradu (HSM) sa naprednim procesima kao što su produkcija aditiva ili laserskog rezanja. Ova integracija povećava fleksibilnost proizvodnje, omogućavajući proizvođačima da koriste nekoliko tehnologija u jednom radnom procesu.