Tecnología de fusión de capa de polvo

Tecnología de fusión de capa de polvo

Esta tecnología, utilizada en varios campos de producción, es una forma de crear piezas complejas y precisas a partir de metales u otros materiales de polvo. Imagine cómo se plega una estructura completa del polvo más pequeño, como si fuera de los bloques de construcción. Esta es la esencia del método de fusión de la capa de polvo.

El principio de trabajo:

La tecnología se basa en la aplicación constante de capas delgadas de material en polvo en el sustrato. Cada capa se derrite y está soldada con la anterior, formando una estructura cada vez más compleja. El proceso se asemeja a la construcción en capas, donde cada ladrillo es una partícula de polvo. Para esto, se utilizan láseres especiales, arco eléctrico o instalaciones de haz de electrones, que proporcionan una fusión y fusión precisas del polvo. Dependiendo del método utilizado, el polvo puede ser de metal y no metálico. Es importante que el polvo tenga las características necesarias para la parte final.

Ventajas del método:

Este método ofrece muchas ventajas sobre los métodos tradicionales de procesamiento de metales. En primer lugar, le permite crear detalles de geometría compleja que serían casi imposibles o muy complicadas en la fabricación de otras maneras. La segunda ventaja importante es la alta precisión. El proceso de fusión se controla con alta precisión, lo que permite recibir piezas con tamaños y formularios especificados. Además, la tecnología le permite trabajar con varios materiales, lo que abre amplias oportunidades en varias industrias. Finalmente, el método suele ser económico, especialmente en la producción en serie, ya que le permite producir piezas con geometría compleja con costos más bajos que en otros métodos.

Áreas de aplicación:

La tecnología de fusión de la capa de polvo se usa en varios campos. Desde ingeniería aeroespacial, donde se usan aleaciones de alta resistencia y luz, hasta medicina, donde se crean implantes complejos. Además, la tecnología se utiliza en ingeniería mecánica, herramientas y en otras industrias, donde se requiere alta precisión y complejidad de las piezas. De hecho, este método se ha convertido en una herramienta indispensable para crear detalles de nueva generación con las mejores características y capacidades.

AdecuadoProductos

Productos correspondientes

El mejor vendidoproductos

Los mejores productos de venta-

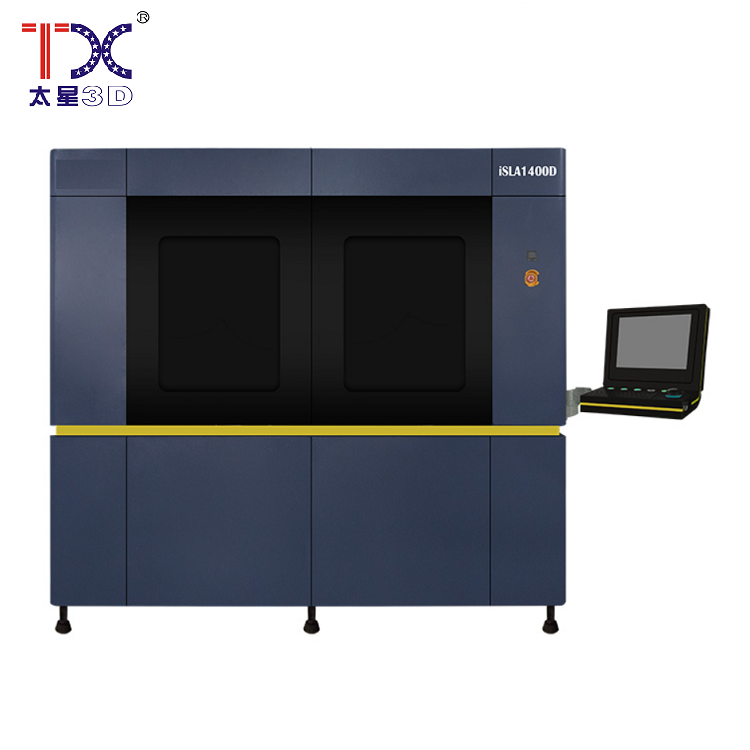

Impresora 3D de Taisin Light-Adoptiva SLA200

Impresora 3D de Taisin Light-Adoptiva SLA200 -

Centro de procesamiento de Taisin para perforar y cortar roscas TXT-800

Centro de procesamiento de Taisin para perforar y cortar roscas TXT-800 -

Impresora 3D adoptada con luz Taisin SLA6036

Impresora 3D adoptada con luz Taisin SLA6036 -

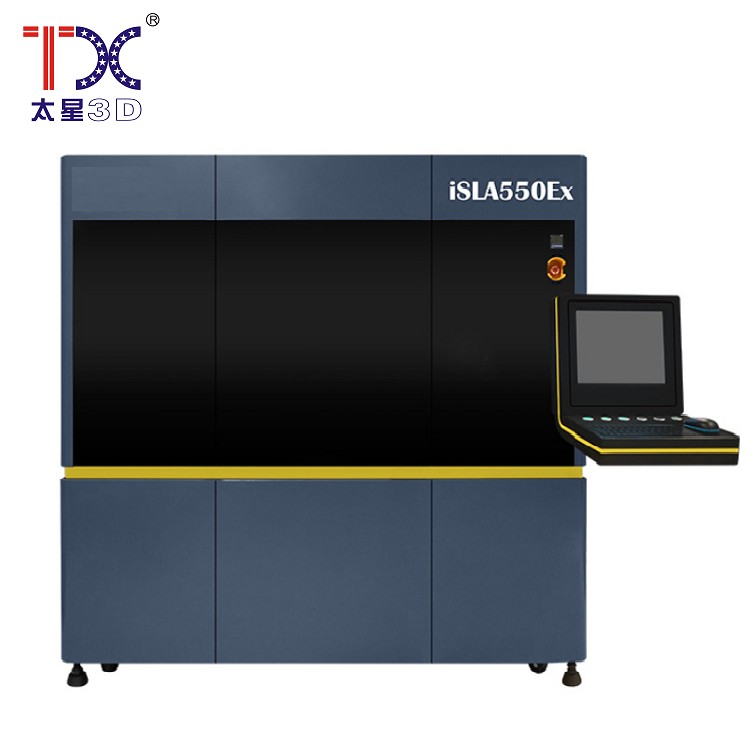

Impresora 3D de Taisin Light-Adoptiva SLA550EX

Impresora 3D de Taisin Light-Adoptiva SLA550EX -

Taisin Drilling de alta velocidad y máquina roscada TX-T6

Taisin Drilling de alta velocidad y máquina roscada TX-T6 -

Impresora 3D de Taisin Light-Adoptiva SLA800

Impresora 3D de Taisin Light-Adoptiva SLA800 -

Impresora 3D de Taisin Adoptiva SLA450

Impresora 3D de Taisin Adoptiva SLA450 -

Taisin vertical CNC TXLC-500 CNC

Taisin vertical CNC TXLC-500 CNC -

Centro de procesamiento de portal de Taisin YBM-2015

Centro de procesamiento de portal de Taisin YBM-2015 -

Impresora 3D de Metal Taisin IDEN160

Impresora 3D de Metal Taisin IDEN160 -

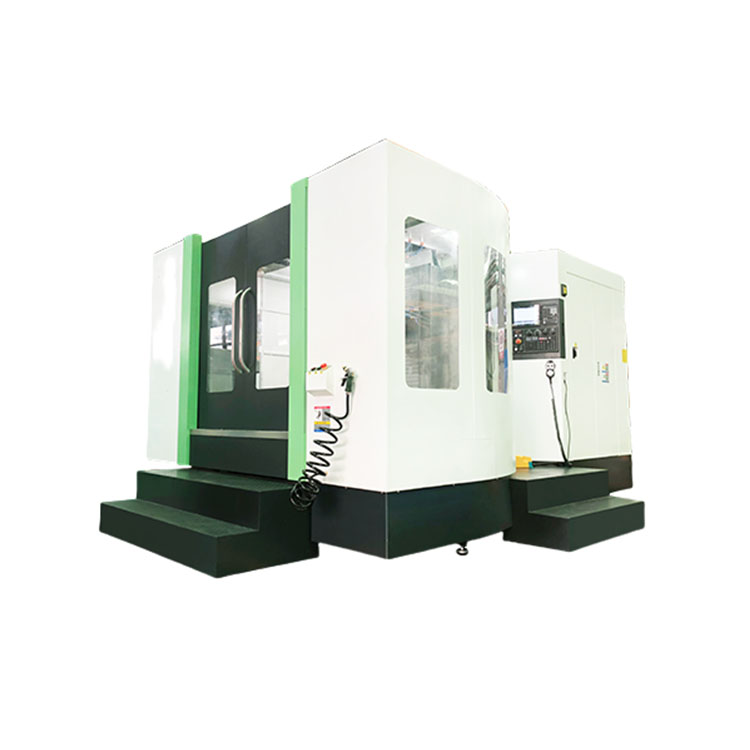

Centro de procesamiento horizontal de Taisin con CNC de alta precisión HMC TXHD-630

Centro de procesamiento horizontal de Taisin con CNC de alta precisión HMC TXHD-630 -

Impresora 3D de metal taisin islm500d

Impresora 3D de metal taisin islm500d

Conectadobuscar

Búsqueda relacionada- 5 fabricantes de máquinas CNC axiales en China

- Tirando FDM (modelado por capa por capa)

- Proveedores de las máquinas Pyato -ose en China

- Fabricantes de polvo de metal barato

- Máquina central de CNC

- Planta de cinco hachas baratas

- Impresión de proveedores de SLA baratos (estereolitografía)

- China CNC Máquinas Tipo de fábricas de eje

- Fabricantes chinos de los centros de fresado de 5 ejes con CNC

- CARACE 12 CNCS Máquinas CNC Fabricantes