Tipos de operaciones de giro

2024-11-12

Las máquinas de giro de CNC son herramientas de múltiples posiciones que pueden realizar diversas operaciones para crear piezas o componentes para diversas industrias. Aunque el giro es el proceso más común asociado con las máquinas de giro, las máquinas de giro de CNC no se limitan al giro, sino que son sistemas de procesos de producción, incluida la rotación. Los cambios que ocurren durante las operaciones de giro se deben a un cambio en la geometría de la herramienta de corte y la interacción de la herramienta con la pieza de trabajo. Cada operación tiene su propia forma de cumplir con los requisitos de diseño necesarios, lo que permite a los fabricantes desarrollar estructuras para un proyecto en particular. Para usar el proceso correcto en la producción, es necesario distinguir entre varias categorías de operaciones de giro.

En este artículo, la atención principal se presta a diez tipos principales de operaciones de giro con CNC, su uso y cómo elegir lo apropiado para un trabajo específico. Entonces, veamos más profundos.

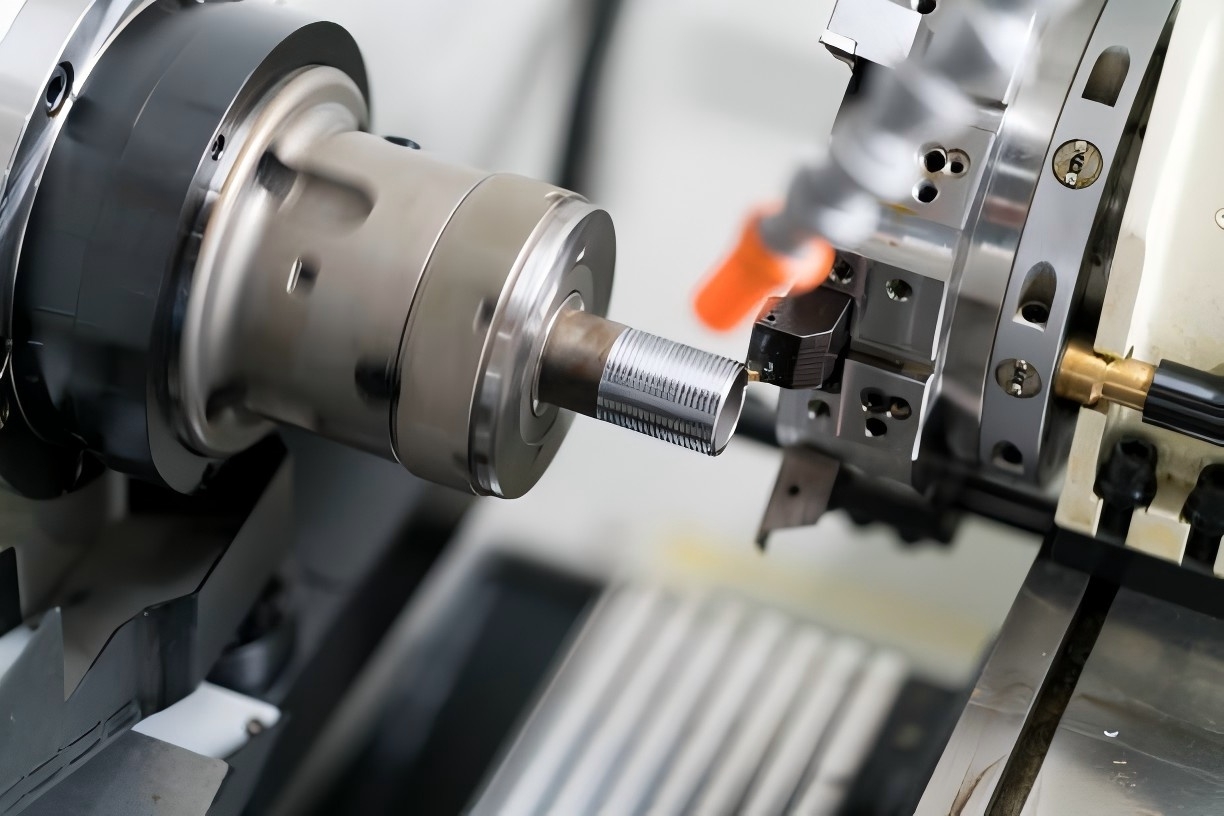

Giro lineal con CNC

El giro directo es la operación más simple en la máquina CNC. Implica la rotación de la herramienta de corte en un plano paralelo al eje de la pieza de trabajo para reducir su tamaño a cierto tamaño. Esta operación es necesaria para la fabricación de partes simétricas del grosor constante de la sección cruzada, como los cilindros.

Detalles del proceso:

En el proceso de giro lineal con el CNC, se utiliza un soporte de control de giro para mover la herramienta de corte a lo largo de la pieza de trabajo. Factores como la velocidad del huso, la velocidad de alimentación y el control de la profundidad de corte determinan el movimiento de la herramienta. Por ejemplo, la profundidad de corte se puede establecer en 1 mm, y la velocidad de suministro es de 0.2 mm/rotación, que es adecuada para altas velocidades del material acompañado de un alto desgaste de la herramienta.

Control de tamaño:

La precisión lograda con rendimiento lineal con CNC es de hasta ± 0.1 mm, dependiendo del tipo de máquina y el material procesado. Este proceso también tiene una alta reproducibilidad en la producción en serie, que es una ventaja adicional.

solicitud:

Esta operación es estándar en industrias que producen piezas como ejes, ejes y sujetadores, ya que con su ayuda puede producir productos cilíndricos largos con el mismo grosor de las paredes para las industrias automotrices y aeroespaciales.

Máquina de perforación CNC

El hemoraje es una operación de giro en la que aumenta el tamaño del orificio existente en la pieza de trabajo. El embarque en una máquina CNC es preciso en el sentido del tamaño, ya que le permite producir agujeros del diámetro exacto y la calidad de la superficie.

Rendimiento técnico:

Cuando se procesan estúpidos en las máquinas CNC, se usan mandreles aburridos para cortar el material del interior del orificio. La velocidad de alimentación y la profundidad de corte se incluyen en el programa CNC, que determina el movimiento de la barra. Las dimensiones de los agujeros están disponibles con una precisión de 0.005 mm para aplicaciones que requieren alta precisión.

Optimización de la calidad de la superficie:

La pureza de la superficie durante el bastardo es crucial, especialmente cuando el orificio se usa como superficie o guía de soporte. La rugosidad de la superficie del material de corte depende de la geometría de la herramienta y el material de corte y está dentro de la AR de 2 a 8 micras.

CNC Turning

El final de CNC con CNC es una operación de giro simple, que le permite obtener una superficie de limpieza plana al final de una pieza de trabajo cilíndrica. Esto ayuda a darle a la pieza de trabajo un formulario para otras operaciones que deberían ser paralelas al eje de rotación.

Revisión técnica:

Durante el procesamiento final en las máquinas CNC, la herramienta de corte se mueve radialmente a lo largo de la superficie final de la pieza de trabajo, y el movimiento está controlado por los códigos G. Las operaciones de frente generalmente se realizan a una profundidad más pequeña a la vez para evitar eliminar demasiado material a la vez. La velocidad del huso (en velocidades por minuto) y la velocidad de alimentación (en milímetros por turno) se puede cambiar para garantizar un tratamiento de superficie de alta calidad.

La pureza de la superficie y las tolerancias:

Los extremos CNC proporcionan pureza superficial a RA 4 micras, que varía según el material de corte y la geometría de la herramienta de corte. Las tolerancias suelen ser de aproximadamente ± 0. 01 mm. Por lo tanto, se usa mejor en aplicaciones que requieren precisión.

solicitud:

Los extremos CNC se utilizan para girar, perforar o cortar roscas. Se usa donde la superficie final se usa como superficie básica para otras operaciones, como la fabricación de bridas, rodamientos y ejes.

Conos de CNC girando

El procesamiento de giro cónico CNC se utiliza para procesar espacios en blanco cilíndricos. La conquiabilidad significa que el diámetro de un extremo de la pieza de trabajo es más grande que el diámetro del otro extremo. Esta operación es crucial para ajustar las piezas a varios detalles con un cono.

Precisión técnica:

En el caso de girar el procesamiento con conos CNC, la herramienta de corte se suministra en un ángulo en relación con el eje de rotación de la pieza de trabajo. El ángulo del cono es ajustable utilizando el programa CNC, y el calibrador compuesto se controla usando un dispositivo de cono. Por ejemplo, el ángulo tradicional del cono puede ser de 5 grados con una tolerancia de ± 0.02 grados.

Recomendaciones de decoración de la superficie:

El giro cónico ayuda a producir piezas o productos terminados de alta calidad. La velocidad del huso y la velocidad de alimentación son parámetros críticos, y deben establecerse para lograr los mejores resultados. La rugosidad de la superficie tradicional está en el rango de AR de 0.8 a 1.6 micras, pero puede variar según la herramienta y los materiales de procesamiento utilizados para crear microestructuras.

solicitud:

El giro de conos se utiliza principalmente para fabricar piezas como los conos Morse, que contienen herramientas de corte en husillos de la máquina, roscas de tubería y pasador cónico. Las máquinas CNC producen conos de alta precisión que requieren estándares estrictos y especificaciones de uso.

Corte de hilo CNC

El corte de tapa en una máquina CNC es el proceso de cortar el hilo interno en la pieza de trabajo. Esta operación ayuda a obtener agujeros del tamaño correcto necesarios para la fabricación de sujetadores y conexiones mecánicas. Se espera que las herramientas utilizadas para cortar los hilos en las máquinas CNC produzcan un hilo a través de alta precisión en poco tiempo.

Parámetros de corte:

Las máquinas CNC también pueden ajustar con precisión la velocidad, la alimentación y la profundidad del proceso de corte de rosca. Las tolerancias del hilo generalmente están en el rango de ± 0.01 mm, por lo que el hilo interno cumple con un estándar muy alto. Están programados en la máquina para que el reabastecimiento de combustible se realice de manera correcta y uniforme.

Integridad de la superficie:

La superficie del hilo siempre debe estar limpia y sin ningún daño. Mediante el posicionamiento adecuado de la herramienta de corte y las condiciones de corte correctas, el hilo incorrecto, la formación de rebabas y defectos se puede eliminar. Los materiales utilizados para la fabricación y lubricación de herramientas para cortar hilos también determinan la suavidad y la calidad del hilo resultante.

solicitud:

El corte de subprocesos CNC se usa ampliamente en industrias automovilísticas, aeroespaciales, electrónicas y de otro tipo. Produce bastidores, placas de soporte, cajas de cambios y otros detalles.

Procesamiento de contorno de CIP

Otra operación del procesamiento de giro CNC es el contorno, en el que se crean varias formas curvas en la pieza de trabajo. Esto requiere material de corte utilizando herramientas programadas para simular formas geométricas. Esta técnica es especialmente relevante cuando se requiere un cambio fuerte en el gradiente y la curvatura para mejorar las propiedades estéticas y funcionales.

Parámetros de contorno:

Las máquinas CNC son sensibles a la ruta de la herramienta, curvatura y profundidad de corte. Esta precisión es crucial para crear formas adecuadas y difíciles de fabricar. Tradicionalmente, la tolerancia del perfil era de aproximadamente ± 0.05 mm, lo que proporcionaba un alto grado de uniformidad de la estructura.

Integridad de la superficie:

El procesamiento inverso requiere herramientas de alta calidad y las velocidades de corte más altas para evitar problemas como rastros de herramientas y superficies desiguales.

solicitud:

El procesamiento CNT CNT CNC se utiliza donde las curvas sean necesarias para crear formularios, por ejemplo, en áreas aeroespaciales, automotrices y médicas.

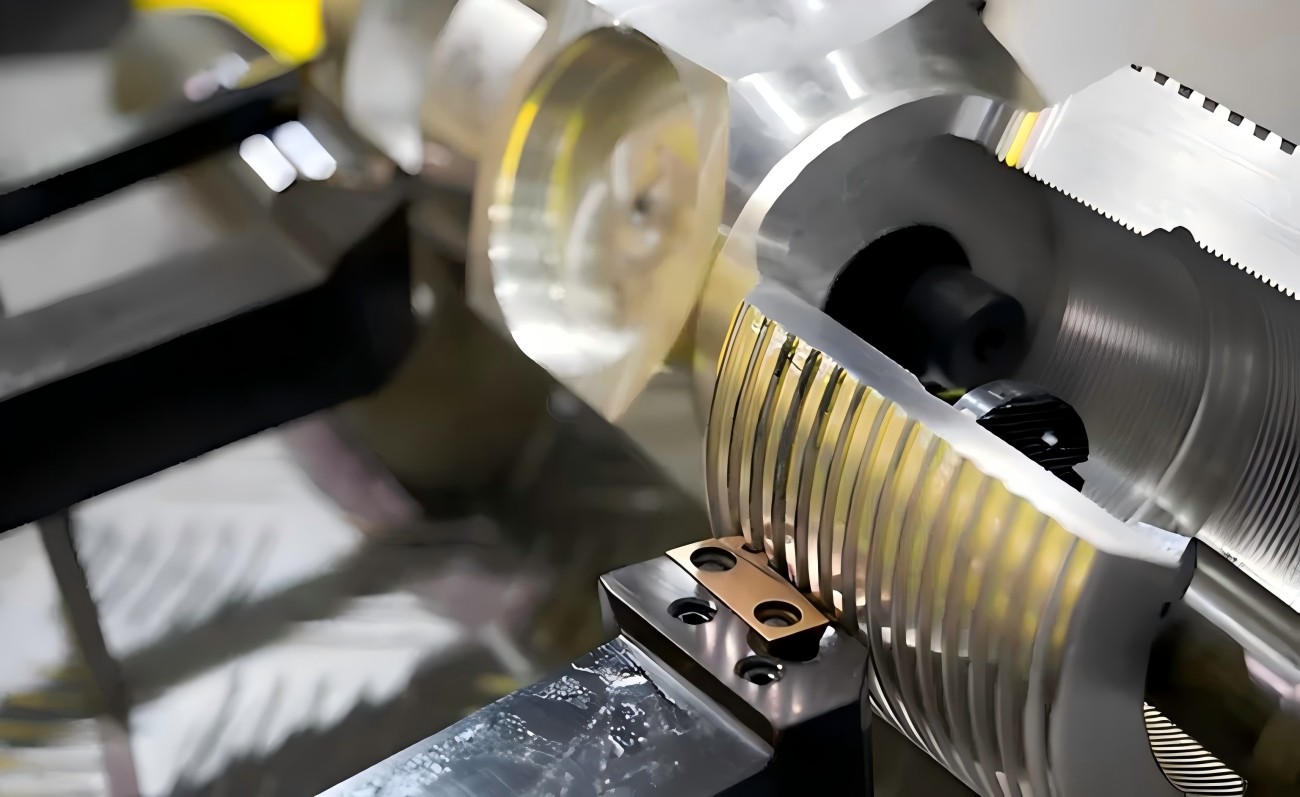

Procesamiento de hilos CNC

El corte de tapa en una máquina CNC es una operación en la que se utilizan ranuras espirales en la superficie cilíndrica de la pieza de trabajo para crear hilos. Este proceso ayuda a crear piezas roscadas con tolerancias duras y alta precisión.

Procesamiento de subprocesos preciso:

Las máquinas CNC también pueden producir hilos internos y externos en términos del tamaño y la forma requeridos. El programa CNC regula el paso, la profundidad y el perfil de los hilos, las tolerancias solo pueden ser más/menos 0.01 mm. Por ejemplo, el tamaño habitual del hilo M10 × 1.5 (hilo métrico) se puede hacer con la misma calidad, independientemente de si este es el primer ciclo, el segundo ciclo o cualquier otro ciclo.

Herramienta y tiempo del ciclo:

El corte de tapa en una máquina CNC incluye herramientas para cortar hilos y el tiempo de ciclo, dos factores muy importantes. Las placas de carburo son preferibles debido a su resistencia al desgaste y preservación de las características de la parte superior, lo que le permite cortar el hilo de manera efectiva y rápidamente.

solicitud:

Se usan ampliamente en la producción de tornillos, pernos y tuercas. También se utiliza para la fabricación de roscas internas en detalles, como el refuerzo de la tubería y el cuerpo de la válvula, donde la geometría de la rosca es crucial para el ensamblaje y el sellado.

Procesamiento de ranuras de CNC

Las operaciones de exceso de velocidad incluyen el uso de aleaciones sólidas o herramientas de acero de alta velocidad para cortar canales o ranuras estrechas en el material de la pieza de trabajo. El procesamiento de surcos en una máquina CNC ayuda a cortar piezas especiales en materiales y es adecuado para piezas con surcos.

Parámetros de caña de SA:

Las máquinas CNC regulan el ancho, la profundidad y la posición de los surcos con muy alta precisión. Dependiendo del propósito del dispositivo, el ancho del surco puede ser de 5 mm a varios milímetros. El control de profundidad durante las operaciones submarinas también es preciso, generalmente con una precisión de un más o menos 0.2 mm. El ancho del surco es de 0.2 mm, el surco corresponde al proyecto.

Integridad de la superficie:

Al procesar surcos, la superficie de la pieza de trabajo debe protegerse del daño. Por lo tanto, para evitar la formación de rebabas y obtener una superficie cortada lisa, la herramienta de corte debe ser afilada y la velocidad de corte y la alimentación deben seleccionarse en consecuencia.

solicitud:

El rango de CNC produce sillas de montar para sellarse anillos, ranuras para anillos de bloqueo y otras partes secretas. También se usa para crear piezas para otras operaciones de CNC, como la talla o soldadura, son necesarias ranuras para un aterrizaje adecuado;

Rolling CNP

El rodamiento es una operación de giro que crea un patrón en la superficie de la pieza de trabajo. Cuando hay problemas con la captura o apariencia de los detalles, el Cabo del CNC es crucial debido a la precisión que proporciona.

Creando un patrón:

El rodar en una máquina CNC requiere la rotación de una herramienta ciega en relación con la pieza de trabajo para crear varios rollos. El programa CNC desarrollado para este propósito controla la profundidad y el paso del rodamiento, generalmente de 0.5 a 2.0 mm, de modo que el dibujo del rodamiento en la superficie del mango es simétrico.

Consideraciones materiales:

El material ahogado también es crucial en este proceso. Por ejemplo, el aluminio requiere la presión controlada de la herramienta para que no se doble, y el acero requiere una alimentación lenta para evitar el desgaste rápido de la herramienta.

solicitud:

El rodamiento de CNC se utiliza en la producción de herramientas, sujetadores y manijas que requieren una mejor captura. También se usa para funciones estéticas cuando la aparición de un patrón corrugado es importante para el producto. Otra ventaja de rodar en la máquina CNC es que es muy precisa, y cada detalle tendrá una superficie corrugada, como cualquier otro detalle.

CNC Turning Tokar es un proceso de procesamiento universal de CNC, que tiene una serie de ventajas. Al ser un pionero de los cambios y mejoras en la ingeniería precisa, CNC Yangsen utiliza las últimas tecnologías avanzadas. CNC Yangsen tiene máquinas CNC modernas, que proporcionan precisión y estabilidad en varios procesos de giro. Sus tecnologías varían del procesamiento final más simple y el giro directo a operaciones complejas, como cortar hilos y surcos, permitiendo componentes con alta precisión y precisión del tamaño.