Guía integral para las herramientas de corte de CNC.

2024-11-12

Las máquinas de giro se utilizan para dar la forma y el corte de madera y el metal girando la cosecha y eliminando el material innecesario. Sin embargo, las máquinas de giro de CNC cambiaron por completo las reglas del juego, aumentando la efectividad y la precisión de las operaciones de corte.

Cuando se trata de herramientas de corte, son los elementos principales de las máquinas de giro CNC, ya que el producto final está determinado y formado. Por lo tanto, la elección de la herramienta de corte correcta es crucial para la producción de piezas de alta calidad, extendiendo la vida útil de la herramienta y optimización de la efectividad.

En este manual, se considerarán varias herramientas de corte de máquinas de giro CNC, sus características, características y también cuándo y cómo usarlas. Además, al final de este artículo, sabrá cómo servir estas herramientas y por qué deberían considerarse como un criterio de selección. Miremos más de cerca.

Introducción a las herramientas de corte para girar máquinas

Dado que las máquinas de giro manuales se actualizan a las máquinas de giro CNC, capturan todas las industrias de procesamiento. Las máquinas CNC están completamente automatizadas y controladas por programas que controlan las herramientas y operaciones de corte, asegurando la precisión y la eficiencia. Cada vez más industrias son completamente utilizadas por los tornos de CNC; Industria automotriz, producción de electrónica, muebles, etc.;

Dada la creciente dependencia y la importancia de las máquinas de giro CNC, debe saber que su elemento clave son las herramientas de corte unidas a ellas. Estas son herramientas que realmente hacen su trabajo, por ejemplo, cortando, perforando, tirando, cortando hilos, todo lo que se requiere para la pieza de trabajo.

Clasificación de herramientas de giro

Una amplia selección de herramientas de corte se puede dividir adicionalmente en categorías, lo que finalmente ayuda a determinar exactamente lo que es necesario. La clasificación se basa en el material, el uso o en la vanguardia requerida.

Según el material de la herramienta

El material procesado en un tornos de CNC afecta la elección de las herramientas de corte. Esto se debe al hecho de que diferentes materiales reaccionan de manera diferente a diferentes tipos, por lo que debe considerar con qué material se comunicará con la herramienta de corte para garantizar una mayor eficiencia. Las herramientas de corte tienen un efecto importante en sus características operativas, incluida la resistencia al desgaste, la capacidad de corte y la resistencia al calor.

1. Acero de alto contenido (HSS).

Los cuchillos de aceleración rápida son conocidos por su rigidez y durabilidad. Se usan donde no se requiere procesamiento de alta velocidad, y el costo es más importante. Aunque son más baratos que otros materiales, son menos resistentes a la calefacción y la abrasión, lo que significa que se desgastan más rápido.

2. Productos de cerámica

Las herramientas de corte de cerámica tienen una alta resistencia al calor, lo que significa que son ideales para el procesamiento de materiales endurecidos de alta velocidad. También pueden soportar altas velocidades de corte, sin requerir el uso de refrigerante, pero pueden romperse con un fuerte efecto mecánico.

3. Carburo

Esta es la herramienta de corte más utilizada en las máquinas de giro CNC, está hecha de carburo de tungsteno, en el que su dureza, resistencia al desgaste y agudeza a altas velocidades de corte dependen en gran medida. Este material instrumental de corte es ideal para espacios en blanco de metal. Sin embargo, también puede colapsar con un fuerte golpe.

4. Cruz

Esta herramienta de corte es una aleación de materiales de cerámica y metal, lo que en última instancia lo hace ideal para procesar la rigidez. Las herramientas de corte cermetular proporcionan buenos resultados de procesamiento final.

Operaciones basadas en la ejecución

Otro estándar para las máquinas de giro CNC se basa en operaciones de procesamiento mecánico. Por lo tanto, la operación debe ser un factor al elegir herramientas.

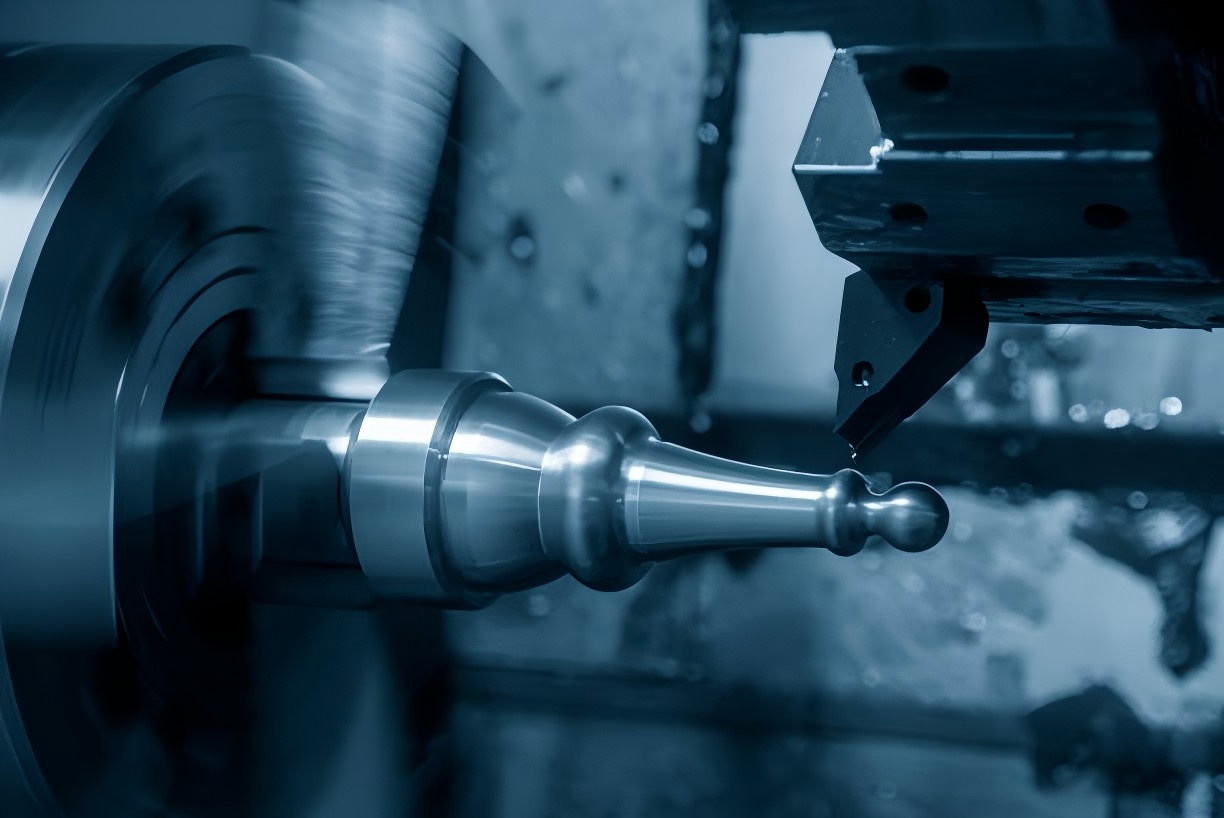

1. Herramientas de giro

Esta herramienta se utiliza para girar las operaciones para obtener una determinada forma o tamaño de una pieza de trabajo cilíndrica eliminando el material de su diámetro externo. El tratamiento de tokar es la operación más común, y se puede dividir dependiendo de la velocidad de eliminar el material y la calidad de la superficie.

Por ejemplo, las herramientas de procesamiento negras se utilizan para eliminar el material a granel, ya que tienen un gran radio de la parte superior de la herramienta. También tienen bordes de corte más duraderos que hacen frente fácilmente a grandes fuerzas de corte.

A continuación, hay herramientas de giro de acabado que tienen un radio más pequeño en la parte superior y proporcionan una superficie lisa después del procesamiento negro. Sin embargo, tienen una velocidad más baja del material en comparación con el procesamiento negro.

El último tipo es una herramienta de corriente de contorno utilizada para circuitos externos complejos que requieren una geometría precisa para seguir un contorno dado y preservar la precisión.

2. Herramienta de ira

Las herramientas de ira son necesarias para el procesamiento interno, ya que pueden expandir o procesar agujeros precedidos en la pieza de trabajo, lo que conduce a un diámetro interno exacto y una decoración de superficie de alta calidad.

Las herramientas de fusión de Clain están diseñadas para eliminar una gran cantidad de material en una etapa temprana para formar la forma interna principal.

Después del bastardo negro, las herramientas de acabado se utilizan para aumentar la precisión y calidad de la superficie, lo que garantiza que las dimensiones finales correspondan a las especificaciones exactas.

Los exploradores precisos se utilizan para el procesamiento interno de alta precisión, ya que proporcionan un control preciso y tolerancias estrictas que son cruciales para las tareas que requieren una precisión extremadamente alta. Estas herramientas son necesarias para crear superficies internas suaves y precisas.

3. Herramientas para recortar y procesar surcos.

Las herramientas para los segmentos y el procesamiento de surcos realizan tareas únicas, pero en las máquinas de giro actuales, a menudo se usan como intercambiables. Una herramienta de corte, también conocida como herramienta de corte, es una herramienta estrecha y afilada utilizada para separar componentes de espacios en blanco más grandes cortando a lo largo de un eje.

Por otro lado, las herramientas de procesamiento de ranuras se utilizan para cortar surcos o canales en la superficie de la pieza de trabajo. Pueden ser internos, por ejemplo, agujeros o agujeros perforados, o externos, a lo largo del diámetro o superficie de la pieza de trabajo que tiene contornos correspondientes a varias geometría de los surcos.

4. Herramientas de perforación

Los ejercicios se utilizan para crear agujeros redondos en las piezas de trabajo, a menudo como una operación inicial en las máquinas de giro CNC, estableciendo la base de operaciones posteriores, como hilos de perforación o corte. Los ejercicios en espiral son el tipo más común y tienen una forma espiral que ayuda a eliminar las chips al cortar materiales. Los ejercicios en espiral son universales y pueden usarse para los agujeros de perforación iniciales en varios materiales. Por otro lado, los simulacros de centrado crean pequeños agujeros de guía que dirigen simulacros espirales más grandes, asegurando el centrado del taladro y evitando la desviación durante el procesamiento.

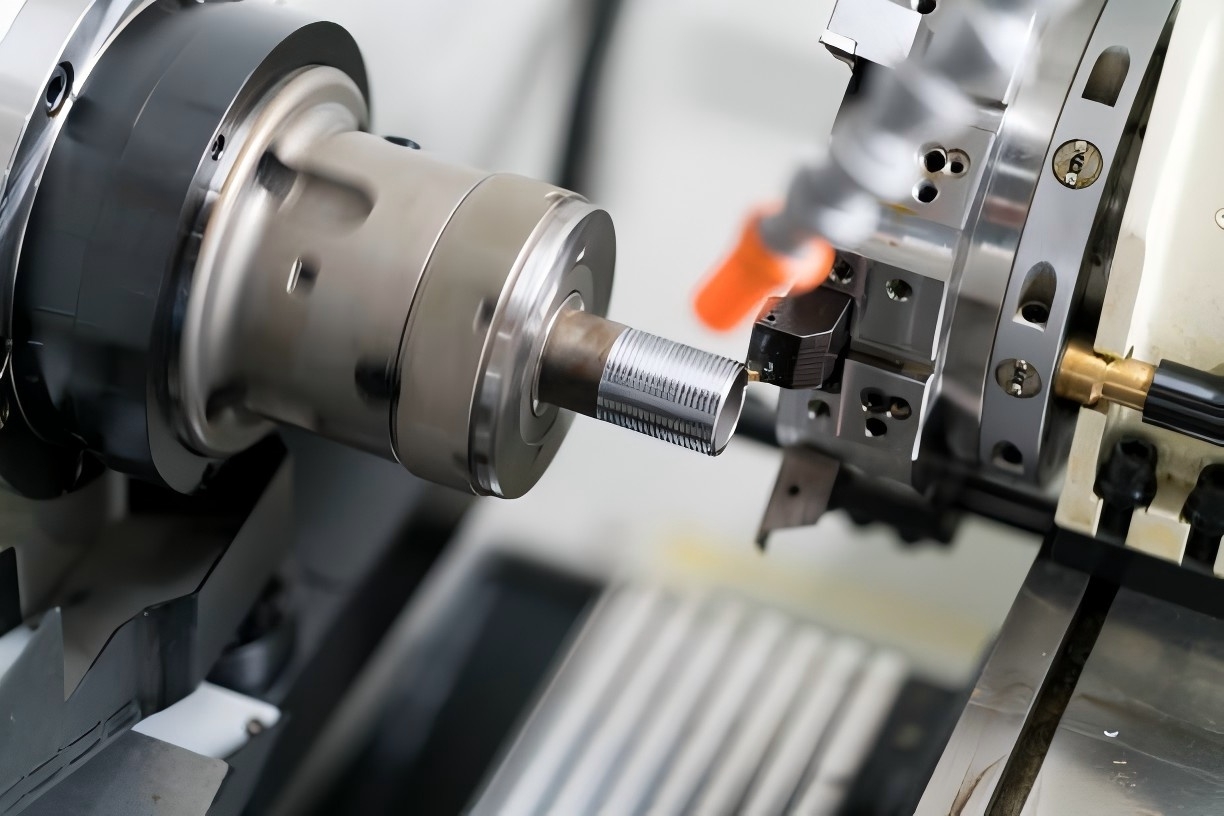

5. Herramientas para cortar hilos

Las herramientas de roscado se utilizan para cortar hilos en la superficie externa o interna de la pieza de trabajo con una cierta geometría que proporciona precisión y uniformidad del perfil de hilo. Los cortes de roscas al aire libre están diseñados para cortar hilos de acuerdo con el diámetro exterior de los espacios en blanco cilíndrico. Sus bordes de corte tienen la forma del perfil de subproceso requerido y se programan en una máquina CNC para garantizar un paso y una profundidad exactos. Las herramientas con roscas internas realizan la misma función dentro del orificio o orificio, y los roscas internas creadas por ellas deben corresponder con precisión al perfil del hilo externo para la instalación correcta, lo que los hace críticos en las aplicaciones que requieren componentes roscados.

6.

Las herramientas de dibujo se utilizan para crear superficies texturizadas o estampadas en espacios en blanco cilíndricos, principalmente para fines estéticos o funcionales, por ejemplo, para mejorar la captura de manijas o sujetadores. Las herramientas incandescentes directas crean crestas paralelas a lo largo de la superficie, creando un patrón lineal simple. Por otro lado, las herramientas con rodillo de diamantes crean un patrón de romboides o romboides en la forma de cruz en la superficie de la pieza de trabajo, a menudo para una mejor captura, lo que los hace ideales para aplicaciones que requieren manipulación o fricción. Estos patrones se pueden aplicar a piezas de metal y plástico para diversos fines funcionales o decorativos.

Dependiendo de la cantidad de bordes de corte

1. Herramienta de corte simple

Del mismo modo, las herramientas de corte tienen una ventaja de corte, que interactúa con la pieza de trabajo, lo que las hace adecuadas para tareas como girar, tirar, cortar hilos y eliminar campeones. Estas herramientas son ideales para operaciones de procesamiento simples que requieren precisión unidireccional. Debido a su geometría básica, son fáciles de fabricar y son ideales para el procesamiento de precisión, lo que requiere una alta precisión.

2. Multipling Herramientas de corte.

Como su nombre lo indica, las herramientas de corte de puntos múltiples tienen muchos bordes de corte, que simultáneamente enganchan la pieza de trabajo, lo que conduce a una mayor velocidad del material y una disminución en el desgaste de la herramienta. Por lo general, se usan en operaciones que requieren alto rendimiento, como perforación, fresado y implementación.

Muchos bordes de corte también mejoran la descarga de calor, aumentando la vida útil y el rendimiento de la herramienta. También debe saber que, aunque son más efectivos que las herramientas de corte mono -punto, su geometría también es más complicada.

La geometría de la herramienta de corte del torno

Hablando de geometría, es muy importante cuando se trata de celestiales con CNC y sus herramientas de corte, ya que determina cómo interactúa con la pieza de trabajo y afecta varios resultados de procesamiento.

El ángulo frontal, o el ángulo entre la superficie de la herramienta de corte y la superficie de la pieza de trabajo, es un aspecto geométrico importante. El ángulo frontal tiene un efecto significativo en las fuerzas de corte, la formación de chips y el desgaste general de la herramienta. A menudo se usa un ángulo frontal positivo en el procesamiento de materiales blandos, ya que minimiza la resistencia del corte y promueve la formación de chips. Para materiales más sólidos, el ángulo frontal negativo es ideal, ya que aumenta la resistencia de la herramienta y la resistencia a la formación de chips.

Otro factor importante es el ángulo de espacio libre, que es un ángulo formado entre el borde de corte y la superficie de la pieza de trabajo. Este ángulo evita la fricción de la herramienta sobre la pieza de trabajo, minimizando la fricción y el desgaste. Sin embargo, la elección del ángulo trasero correcto es crucial. Si el ángulo posterior es demasiado grande, la herramienta se debilitará y es más probable que se rompa. Por otro lado, un pequeño ángulo trasero puede crear demasiada fricción, lo que conducirá al sobrecalentamiento y al desgaste prematuro de la herramienta.

El radio de la vanguardia también afecta la calidad de la superficie tratada. Un radio más grande proporciona la mejor calidad de la superficie, pero requiere una mayor potencia de corte. Por el contrario, el radio más pequeño del borde proporciona un corte más agudo y agresivo, pero no puede proporcionar una alta calidad de la superficie. Finalmente, el radio de la parte superior (la punta redondeada de la herramienta de corte) aumenta la resistencia de la herramienta y mejora la suavidad de la superficie. Sin embargo, si el tratamiento es incorrecto, un radio más amplio del vértice de la herramienta puede aumentar la presión de corte y causar vibración de la herramienta, lo que reduce la vida útil de la herramienta y la calidad de la pieza de trabajo.

Cuchillas y bolígrafos

Las herramientas de corte a menudo se instalan en el soporte de la herramienta de herramienta de giro CNC, que es crucial para el proceso de procesamiento estable y preciso. El portavasos de la herramienta contiene de manera confiable las herramientas de corte en el lugar, mientras mantiene el ángulo de corte perfecto para lograr resultados efectivos. Los portavasos reemplazables son uno de los tipos de herramientas más comunes. Estos soportes están equipados con placas reemplazables, que son placas de corte reemplazables de cerámica o aleación dura.

Cuando hacen esto, esta es una forma más económica de reemplazar las plumas y no reemplazar todo el automóvil.

Al realizar tareas de corte único, como girar o tirar, la dureza y la precisión son cruciales. Los portavasos de cambio rápido a menudo se usan en el procesamiento de CNC a gran escala para minimizar el tiempo de inactividad al cambiar la herramienta. Estos portavasos son útiles en los casos en que se requiere un cambio frecuente en la herramienta para mantener la efectividad, ya que le permiten reemplazar rápidamente la herramienta sin la necesidad de re -calibración.

Las placas intercambiables reales son de tres formas diferentes: redondas, cuadradas y triangulares, cada una de las cuales es adecuada para una operación de procesamiento específica. Además, hay varios recubrimientos disponibles, como el carbono similar al diamante (DLC) y el nitruro de titanio (estaño), que aumentan la resistencia al desgaste, reducen la fricción y extienden la vida útil de la herramienta.

CNC Tokars Charations

Para obtener los mejores resultados de las operaciones en CNC Turning Machines, debe elegir la herramienta de corte correcta. El material de la pieza de trabajo es una de las variables más importantes, ya que diferentes materiales requieren una calidad diferente de la herramienta. Mientras que los materiales más suaves, como el plástico o el aluminio, pueden procesarse utilizando instrumentos de acero de alta velocidad, que son menos costosos, pero menos resistentes al desgaste, para materiales más sólidos, como titanio o acero inoxidable, carburos o cerámica y otros materiales instrumentales duraderos se requieren para resistir las temperaturas altas y altas. tener puesto.

Además, la velocidad de alimentación y la velocidad de corte también son cruciales, ya que el desgaste y el calentamiento aumentan a velocidades más altas. El acero de alto contenido es más adecuado para el procesamiento lento, y las herramientas de carburo son más adecuadas para el procesamiento de alta velocidad. Finalmente, los factores importantes son el costo y la vida de la herramienta. Aunque las herramientas de alto rendimiento, por ejemplo, hechas de diamante policristalino (PCD) o nitruro de boro cúbico (CBN) son más costosos, sirven más tiempo y minimizan el reemplazo de herramientas y tiempo de inactividad, reduciendo así los costos generales de producción.

Mantenimiento y manejo de la herramienta Para garantizar la precisión del procesamiento y extender la vida útil de la herramienta, es necesario para el mantenimiento adecuado. Es importante verificar regularmente la presencia de desgaste, papas fritas o desgloses. Es mejor reparar inmediatamente las herramientas dañadas para evitar problemas con la calidad del procesamiento. Las cuchillas de cambio deben almacenarse en el empaque original para evitar daños, y su almacenamiento en un entorno seco y limpio evitará la apariencia de óxido y corrosión. Las herramientas que se pueden arrastrar, por ejemplo, desde acero de alta velocidad, se pueden renovar para extender su vida útil; Se deben reemplazar el carburo y los insertos de cerámica. El uso de la cantidad correcta de refrigerante también puede minimizar el desgaste de la herramienta, reducir la calefacción y mejorar la calidad de la superficie.

Conclusión. Para maximizar el rendimiento y la eficiencia del procesamiento en las máquinas CNC al tiempo que reduce los costos y el desgaste de la herramienta, es extremadamente importante elegir y servir correctamente herramientas de corte para girar máquinas. Pero también depende de la calidad de las herramientas de corte de la máquina CNC Turning que usa en su industria. El mejor sitio sobre todo lo relacionado con las máquinas CNC Turning es CNC Jansen. Gracias a más de 20 años de experiencia y estrictas medidas de control de calidad, garantizamos que sus necesidades se satisfagan como desee.