8 ventajas clave de la tecnología de procesamiento de alta velocidad

2024-11-12

Los fabricantes a menudo enfrentan el problema de mantener la velocidad y la precisión durante las operaciones de procesamiento mecánico. Los métodos tradicionales reducen la eficiencia, ya que distinguen demasiado calor, lo que conduce al desgaste de la herramienta y reduce la precisión. El procesamiento de alta velocidad (HSM) ofrece una solución que utiliza tecnologías avanzadas en combinación con altas velocidades y alimentos del huso. Este método minimiza la liberación de calor y desgaste, al tiempo que proporciona un corte preciso y una superficie más lisa. Al aceptar HSM, los fabricantes pueden reducir el tiempo de producción y mejorar la calidad general de los productos y la eficiencia laboral.

Cómo funciona HSM

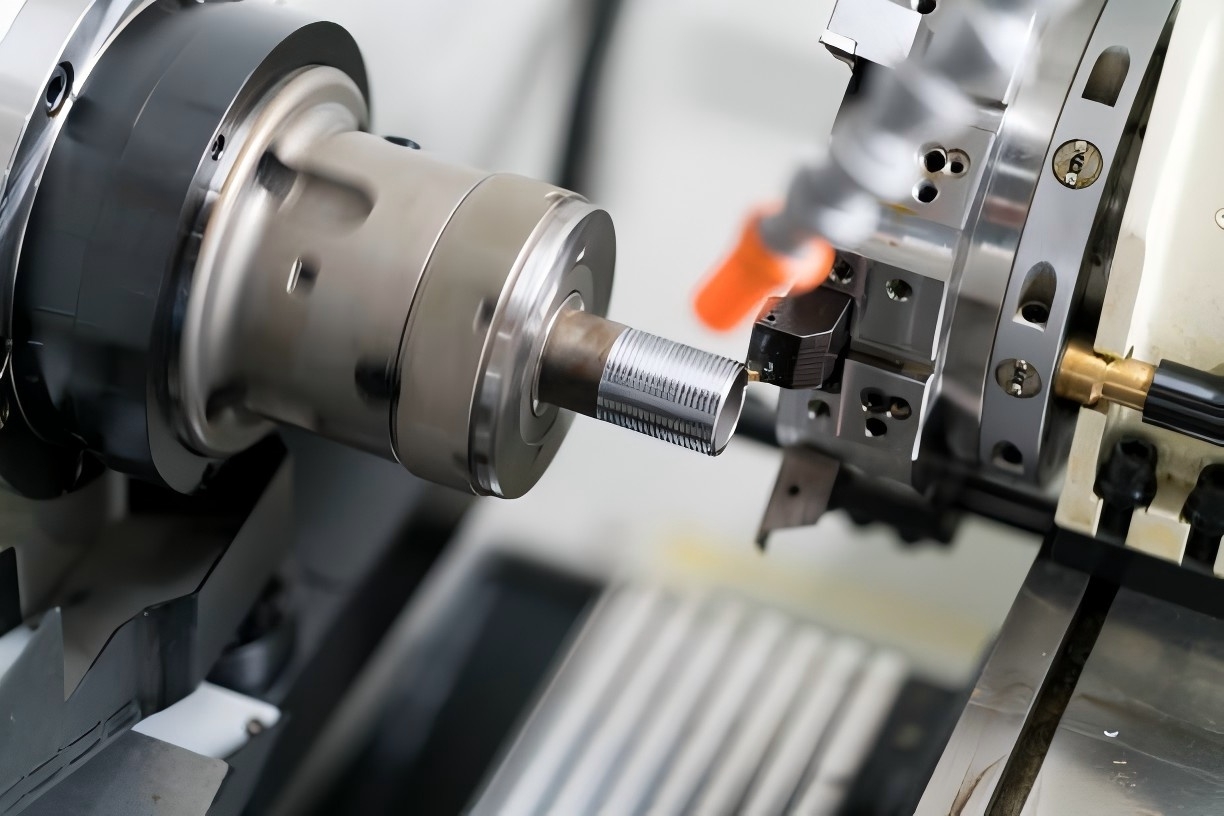

HSM funciona a velocidades de huso significativamente más altas, lo que conduce a una eliminación más rápida del material y las superficies más suaves. Las tecnologías CNC y CAM mejoran este proceso, lo que le permite controlar con precisión los movimientos de la herramienta, asegurando la eficiencia y la precisión. La programación de CNC le permite ajustar en tiempo real para optimizar la velocidad y el suministro, lo que hace que HSM sea ideal para una producción rápida y eficiente de piezas complejas.

Ventajas clave del procesamiento de alta velocidad

El procesamiento de alta velocidad ofrece varias ventajas clave para la producción moderna. Un aumento en la velocidad del huso y la reducción del tiempo de ciclo aumenta la productividad y la precisión. Estas ventajas, una herramienta más larga para la herramienta y la eficiencia del uso de materiales hacen de HSM la mejor opción en muchas industrias.

1. Aumento de rendimiento

Una de las principales ventajas del procesamiento de alta velocidad es la capacidad de reducir significativamente el tiempo de ciclo. Debido a la mayor velocidad del huso y la tasa de operación, la operación se puede realizar en menos tiempo que cuando se usa métodos de procesamiento tradicionales. Reducir el tiempo de ciclo conduce directamente a una producción más rápida, lo que permite a los fabricantes realizar más tareas durante un cierto período de tiempo. Por ejemplo, los detalles de la fabricación de la cual solía ir el reloj, ahora puede hacer en cuestión de minutos, lo que optimiza el proceso de producción.

El aumento de la velocidad le permite producir más detalles por hora. En la producción a gran escala, el aumento de la eficiencia es crucial. El procesamiento de alta velocidad minimiza el tiempo de inactividad entre las operaciones y proporciona una producción continua, aumentando la productividad sin perjuicio de la calidad. Los fabricantes se benefician de reducir los plazos para la ejecución de pedidos y mejorar los procesos de trabajo, lo que hace que el procesamiento de alta velocidad sea la mejor solución para las industrias, lo que requiere una producción rápida y a gran escala. Al aumentar la productividad, las empresas pueden satisfacer de manera más efectiva la demanda y aumentar la rentabilidad.

| Factores | Procesamiento tradicional | Procesamiento de alta velocidad |

| Tiempo de ciclo (por parte) | 20 minutos | 8 minutos |

| Detalles producidos en una hora | 3 detalles | 7 detalles |

| Eficiencia operativa | 70% | 95% |

| Falta del tiempo | 1 hora | 15 minutos |

| Producción anual (en un turno de 8 horas) | 5760 partes/año | 13440 partes/año |

2. Mayor precisión

El procesamiento de alta velocidad aumenta la precisión debido a la minimización de calefacción y vibración durante la operación. Los métodos de procesamiento tradicionales a menudo conducen a un sobrecalentamiento significativo, lo que conduce a la expansión y deformación del material, lo que conduce a inexactitudes. Sin embargo, con un procesamiento de alta velocidad, la alta velocidad del huso y el corte más ligero reducen la transferencia de calor, retienen la integridad estructural del material y aumenta la precisión general.

La precisión del tamaño es especialmente importante cuando se procesan partes de geometría compleja y piezas complejas. El procesamiento de alta velocidad permite a los fabricantes lograr tolerancias más rígidas, lo que garantiza la fabricación exacta de incluso las piezas más detalladas. Esto es críticamente importante en la industria aeroespacial y médica, donde pequeñas desviaciones en los tamaños de las piezas pueden afectar el rendimiento.

| Material/geometría | Procesamiento tradicional (rango de tolerancia) | Procesamiento de alta velocidad (rango de tolerancia) |

| Piezas de metal simples | ± 0.05 mm | ± 0.01 mm |

| Detalles de metal complejo | ± 0.1 mm | ± 0.02 mm |

| Compuesto | ± 0.15 mm | ± 0.05 mm |

| Polímero | ± 0.2 mm | ± 0.08 mm |

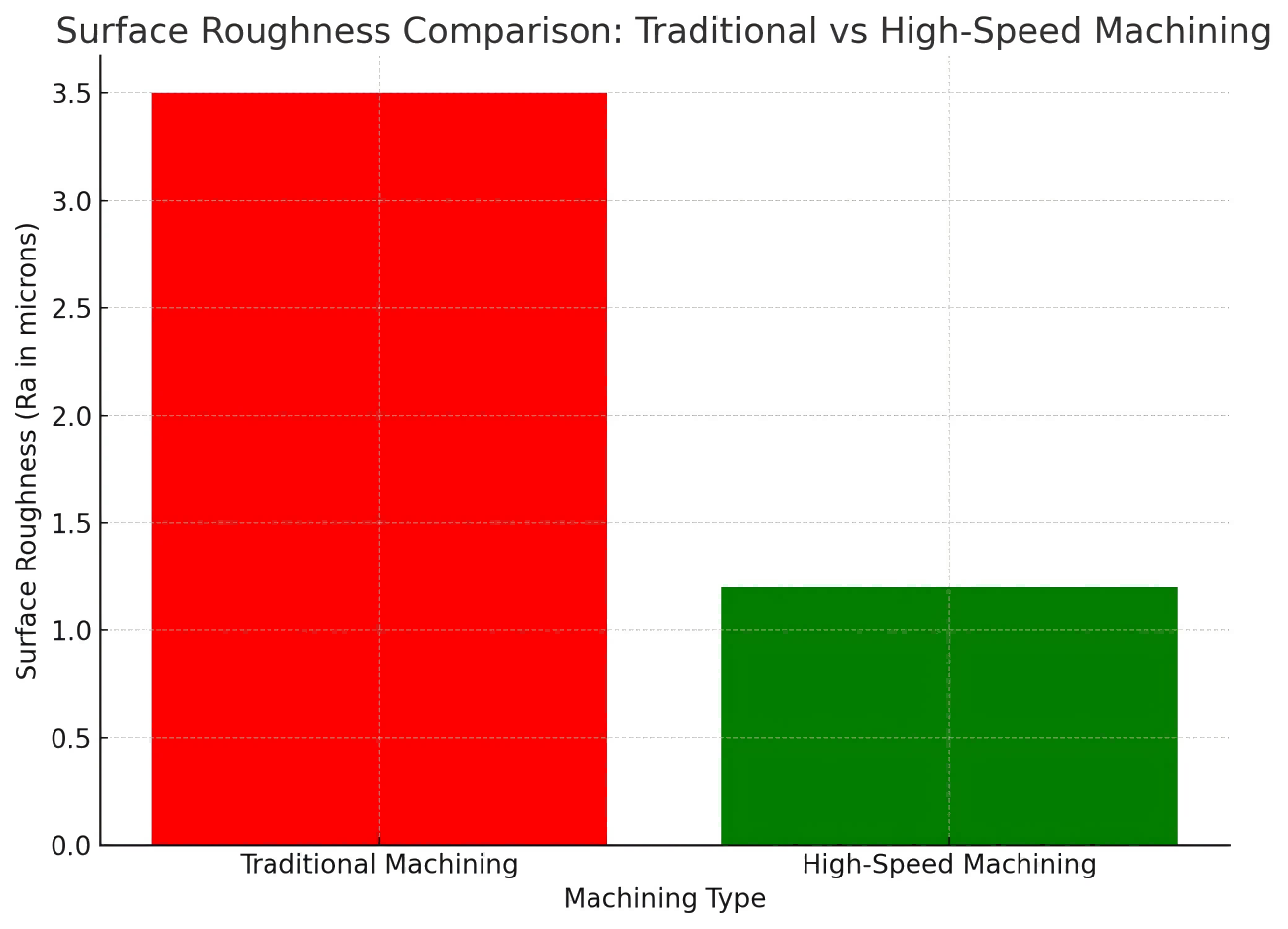

3. Mejorar la calidad de la superficie.

El procesamiento de alta velocidad proporciona una superficie más suave, que a menudo elimina la necesidad de procesamiento secundario. La combinación de la alta velocidad del huso y las trayectorias exactas de la herramienta reduce la fricción entre la herramienta de corte y el material, lo que conduce a un corte más limpio. Como resultado, las piezas tienen la mejor calidad de la superficie después del mecanizado, lo que reduce la necesidad de procesos adicionales, como la molienda o el pulido.

La calidad mejorada de la superficie afecta directamente los requisitos para el procesamiento y el pulido posteriores. En el procesamiento tradicional, las superficies rugosas a menudo requieren numerosas etapas de procesamiento de acabado para lograr la suavidad deseada. Gracias al procesamiento de alta velocidad, las superficies más suaves pueden reducir el tiempo y los esfuerzos necesarios para estos procesos, acelerando así los ciclos de producción y reduciendo los costos. Esta ventaja es especialmente valiosa para las industrias que requieren piezas de alta precisión con una excelente calidad de superficie, como las industrias aeroespaciales, automovilísticas y médicas.

4. Extienda la vida del instrumento

El procesamiento de alta velocidad extiende la vida útil de las herramientas de corte al reducir las fuerzas de corte y temperatura. Los métodos de procesamiento tradicionales a menudo generan calor y resistencia excesivos, lo que conduce al desgaste rápido de la herramienta. Sin embargo, con un procesamiento de alta velocidad, los cortes más ligeros y rápidos minimizan la fricción, mantienen la temperatura de la herramienta y reducen el desgaste. Esto lleva a un aumento en la vida útil de la herramienta y a mantener la eficiencia de corte con el tiempo.

Reducir el desgaste de la herramienta reduce la necesidad de un reemplazo frecuente de la herramienta, lo que aumenta directamente la eficiencia del trabajo. Al usar métodos tradicionales durante el ciclo de producción, a menudo se requieren varios turnos de la herramienta, lo que conduce a retrasos y aumenta los costos. El procesamiento de alta velocidad minimiza estos descansos, extendiendo la vida útil de la herramienta, proporcionando una producción continua y reduciendo el tiempo de inactividad durante el mantenimiento. Esto aumenta la productividad y reduce los costos totales de la herramienta, lo que hace que el procesamiento de alta velocidad con una solución más económica para las necesidades de producción a largo plazo.

5. Eficiencia energética

El procesamiento de alta velocidad (HSM) aumenta la eficiencia energética al reducir el consumo de energía a la parte. Los ciclos de procesamiento más rápidos significan reducir el tiempo de producción de cada parte, lo que reduce el consumo total de energía de la máquina. Los métodos de procesamiento tradicionales a menudo requieren un tiempo de procesamiento más largo, lo que conduce a un mayor consumo de energía. Por el contrario, la alta velocidad del huso HSM y las operaciones de corte efectivas le permiten hacer piezas más rápido, lo que conduce a una disminución en el consumo de energía específico.

HSM también reduce el consumo de energía en un proceso de producción más amplio. La operación no preciosa de la máquina se reduce, ya que el procesamiento de alta velocidad minimiza la necesidad de operaciones secundarias y un cambio en la herramienta. Además, el aumento de la herramienta para la herramienta y las superficies más suaves logradas gracias al HSM reducen el consumo de energía para las tareas de procesamiento posterior, como el pulido y el molido. HSM contribuye a un proceso de producción más sostenible y económicamente efectivo al optimizar la producción y minimizar el consumo innecesario de energía.

6. Reducir los desechos del material

El procesamiento de alta velocidad (HSM) reduce significativamente el desperdicio del material debido a recortes más precisos. Los métodos de procesamiento tradicionales a menudo eliminan el exceso de material, lo que conduce a un aumento en el porcentaje del matrimonio. Por el contrario, las herramientas de corte de precisión HSM eliminan solo el material necesario, minimizando los desechos. Tal precisión es especialmente importante en los sectores con detalles complejos, donde incluso los errores menores pueden conducir al gasto excesivo del material y un aumento en los costos de producción.

El uso efectivo de las materias primas es especialmente importante cuando se trabaja con metales caros, como titanio o aluminio de alta calidad. Al reducir los desechos del material durante el procesamiento, HSM permite a los fabricantes usar materias primas de la manera más eficiente posible. Esto reduce los costos de producción y hace que el proceso de producción sea más estable. En la industria aeroespacial y médica, donde el costo de los materiales es alto, la capacidad del HSM para reducir la cantidad de desechos puede traer beneficios económicos y ambientales. La reducción en el desperdicio de materiales también ayuda a optimizar la gestión de las reservas, ya que la producción del mismo número de piezas requiere menos materias primas.

7. Aumento de la automatización y reducción de la intervención del operador.

El procesamiento de alta velocidad (HSM) utiliza la automatización para reducir la necesidad de una intervención constante del operador, minimizando así los errores humanos. Las tecnologías CNC y CAM automatizan el procesamiento, lo que permite a las máquinas realizar operaciones complejas con un control mínimo. Esto reduce la probabilidad de errores que pueden ocurrir durante el procesamiento manual y aumenta la precisión general de la producción.

La automatización en HSM también aumenta la repetibilidad y la consistencia de la producción. Después de la programación, la máquina puede repetir la misma operación varias veces sin ningún cambio. Esto es especialmente útil en la producción en masa, donde mantener la calidad estable de muchas partes es crucial. Reducir la necesidad de garantías de ajuste manual de que cada parte realizada corresponde a las mismas especificaciones, lo que reduce el número de defectos y aumenta la efectividad general.

8. Mayor flexibilidad

El procesamiento de alta velocidad (HSM) proporciona una mayor flexibilidad debido al procesamiento de varios materiales. Ya sea que se trate de metales sólidos, como titanio y acero, compuestos modernos o polímeros, HSM puede adaptarse a varios tipos de materiales sin perjuicio de precisión y velocidad. Dicha versatilidad lo convierte en una solución ideal para las industrias que requieren un procesamiento preciso de varios materiales, como las industrias aeroespaciales, de automóviles y médicos.

Además, HSM es muy adecuado para la producción en masa y el desarrollo de prototipos. La velocidad y la precisión de la producción en masa proporcionan resultados estables en la fabricación de partes de gran volumen. Al mismo tiempo, la precisión y adaptabilidad de HSM pueden crear efectivamente prototipos donde la atención a los detalles y la precisión son cruciales. Esta doble funcionalidad permite a los fabricantes cambiar fácilmente entre la producción a gran escala y el desarrollo de detalles no estándar, lo que hace de HSM una herramienta importante para diversas necesidades de producción.

Ventajas del procesamiento de alta velocidad (HSM) y su impacto en la producción

Los puntos principales de los detalles de la sección son el impacto potencial en la producción.

Mayor rendimiento. Reducción del tiempo de ciclo, mayor rendimiento. Las máquinas HSM pueden producir más detalles por hora debido a la mayor velocidad del huso y reducir el tiempo de ciclo. Aumente la productividad, reduzca la entrada del mercado y reduzca los costos laborales.

Mayor precisión aumentó la precisión, reduciendo el calentamiento y la vibración mayor precisión debido a una disminución en la expansión térmica y la desviación de la herramienta. Crítico para industrias como aeroespacial y médica, donde las tolerancias estrictas son cruciales para el rendimiento de los componentes.

Calidad de superficie mejorada. Una superficie más lisa, mínima posterior al consumo. HSM proporciona una mejor superficie, reduciendo o eliminando la necesidad de pulir o moler. Aumentar la eficiencia de producción, reducir los costos y mejorar la estética y la productividad del producto.

Aumento de la vida del servicio de instrumentos. Reduciendo el desgaste de la herramienta y menos reemplazos. Los materiales y recubrimientos modernos en herramientas extienden la vida útil de la herramienta y minimizan el tiempo de inactividad. Reduzca los costos de los equipos, el tiempo de inactividad del equipo y la intervención del operador, aumentando la eficiencia general del proceso.

La disminución de la eficiencia energética en el consumo de energía para cada componente. Los ciclos más rápidos conducen a menos consumo de energía por unidad. La reducción del tiempo de inactividad también reduce el consumo total de energía. Reduzca los costos operativos, respalde la producción estable y observe los estándares de eficiencia energética.

Reduciendo el desperdicio de material. El corte preciso reduce la cantidad de desechos y utiliza efectivamente materias primas. La precisión de HSM reduce la cantidad de residuos, especialmente metales tan caros como el titanio y los inconel. Reduzca los costos de las materias primas, aumente la rentabilidad y reduzca el impacto ambiental al reducir el desperdicio de materiales.

Aumento de la automatización. Los procesos automatizados reducen los errores humanos. La tecnología CNC reduce la intervención manual, proporciona una calidad estable y reduce el número de errores. Mejora la repetibilidad, reduce la fatiga del operador y permite la producción a gran escala sin la participación del operador.

Mayor flexibilidad. Adecuado para varios materiales y escala de producción. La posibilidad de procesar metales, compuestos y polímeros. Ideal para la creación de prototipos y la producción en serie. Permitiendo a los fabricantes adaptarse rápidamente a los requisitos cambiantes, los requisitos para los materiales y el desarrollo de las tendencias de la industria.

Requisitos técnicos para máquinas CNC CNC modernas

El procesamiento de alta velocidad (HSM) requiere máquinas CNC modernas capaces de trabajar con altas velocidades y alimentos para husillos. Estas máquinas están diseñadas para mantener la estabilidad y la precisión incluso cuando se trabajan a altas velocidades.

Las máquinas CNC 5 axiales y las máquinas CNC 6 axiales son especialmente importantes para HSM, ya que pueden procesar una geometría compleja y proporcionar una mayor flexibilidad. Los ejes adicionales proporcionan movimientos más precisos, lo que los hace ideales para las industrias aeroespaciales y automotrices, donde a menudo se usan piezas complejas.

Herramientas de corte de alto rendimiento

HSM utiliza herramientas de corte hechas de materiales duraderos como aleación sólida, cerámica o diamante. Estos materiales son cruciales para resistir las altas temperaturas y fuerzas que ocurren durante las operaciones de alta velocidad.

Estas herramientas tienen recubrimientos avanzados, como el nitruro de titán-aluminio (TIALN) o el carbono similar al diamante (DLC), para aumentar su durabilidad y resistencia al calor. Estos recubrimientos minimizan el desgaste, lo que permite que la herramienta permanezca aguda durante un período de tiempo más largo.

sistema de enfriamiento y lubricante

El enfriamiento y la lubricación son cruciales para controlar el calor liberado durante el tratamiento con alta velocidad. Sin un enfriamiento adecuado, el exceso de calor puede causar el desgaste de la herramienta y la deformación del material, reduciendo la calidad y la vida de la herramienta.

La lubricación de la cantidad mínima (MQL) es un sistema efectivo utilizado en HSM. Da una pequeña cantidad de lubricación directamente en la zona de corte, reduciendo la fricción y evitando el sobrecalentamiento con un uso mínimo de recursos. Los sistemas MQL ayudan a reducir los costos y hacer que el procesamiento sea más estable.

El uso del procesamiento de alta velocidad

Industria aeroespacial

El procesamiento de alta velocidad (HSM) se usa ampliamente en la industria aeroespacial para procesar materiales ligeros como el aluminio y el titanio. Estos materiales son cruciales para la fabricación de piezas, como las cuchillas de la turbina que requieren alta resistencia y liviana. HSM proporciona precisión al reducir el tiempo de producción, lo que lo hace ideal para los detalles de la industria aeroespacial, lo que requiere geometría compleja y tolerancias duras.

Industria del automóvil

En la industria automotriz, HSM produce componentes críticos, como componentes del motor, chasis y otros componentes de rendimiento. La capacidad de procesar de manera rápida y precisa materiales de alta resistencia es crucial para satisfacer los requisitos para el rendimiento de los vehículos modernos. HSM también le permite acelerar la creación de prototipos y reducir los ciclos de producción, lo que lo convierte en una herramienta valiosa en la producción de automóviles.

Industria médica

La industria médica se basa en el tratamiento de alta velocidad en la producción de instrumentos quirúrgicos de alta precisión, implantes y dispositivos médicos. Estos componentes requieren precisión excepcional y superficie suave para garantizar la seguridad y la funcionalidad del paciente. La capacidad de HSM para procesar piezas complejas con errores mínimos hace que su mejor decisión para los fabricantes de equipos médicos.

Problemas y restricciones en el procesamiento de alta velocidad

Alto costo inicial

Uno de los principales problemas del procesamiento de alta velocidad (HSM) son las grandes inversiones iniciales necesarias para las máquinas y herramientas modernas. Las máquinas de precisión CNC y las herramientas de corte especializadas necesarias para HSM son más caras que los equipos tradicionales. Los fabricantes deben evaluar cuidadosamente la relación de costos y beneficios para determinar cuándo la recuperación de la inversión (ROI) justifica los costos iniciales. Esto es especialmente importante para las pequeñas empresas donde el capital puede ser limitado.

Control de temperatura

El control de la temperatura durante el procesamiento de alta velocidad es otro problema grave. La velocidad de rotación del huso demasiado alta conduce al calentamiento excesivo, que, si no se controla correctamente, puede deformar las piezas y dañar las herramientas. Para resolver este problema, es extremadamente importante optimizar el sistema de enfriamiento y los métodos de lubricación. El control efectivo del régimen de temperatura proporciona la calidad de las piezas procesadas y extiende la vida útil de la herramienta de corte. La incapacidad de controlar el calentamiento puede conducir a refinamientos costosos, el reemplazo de la herramienta y el tiempo de inactividad, lo que reducirá las ventajas de HSM.

La tendencia futura del procesamiento de alta velocidad

Tecnología de procesamiento híbrido

El procesamiento híbrido combina el procesamiento de alta velocidad (HSM) con procesos avanzados como la producción aditiva o el corte con láser. Esta integración aumenta la flexibilidad de la producción, lo que permite a los fabricantes utilizar varias tecnologías en un proceso de trabajo.