ターニング操作の種類

2024-11-12

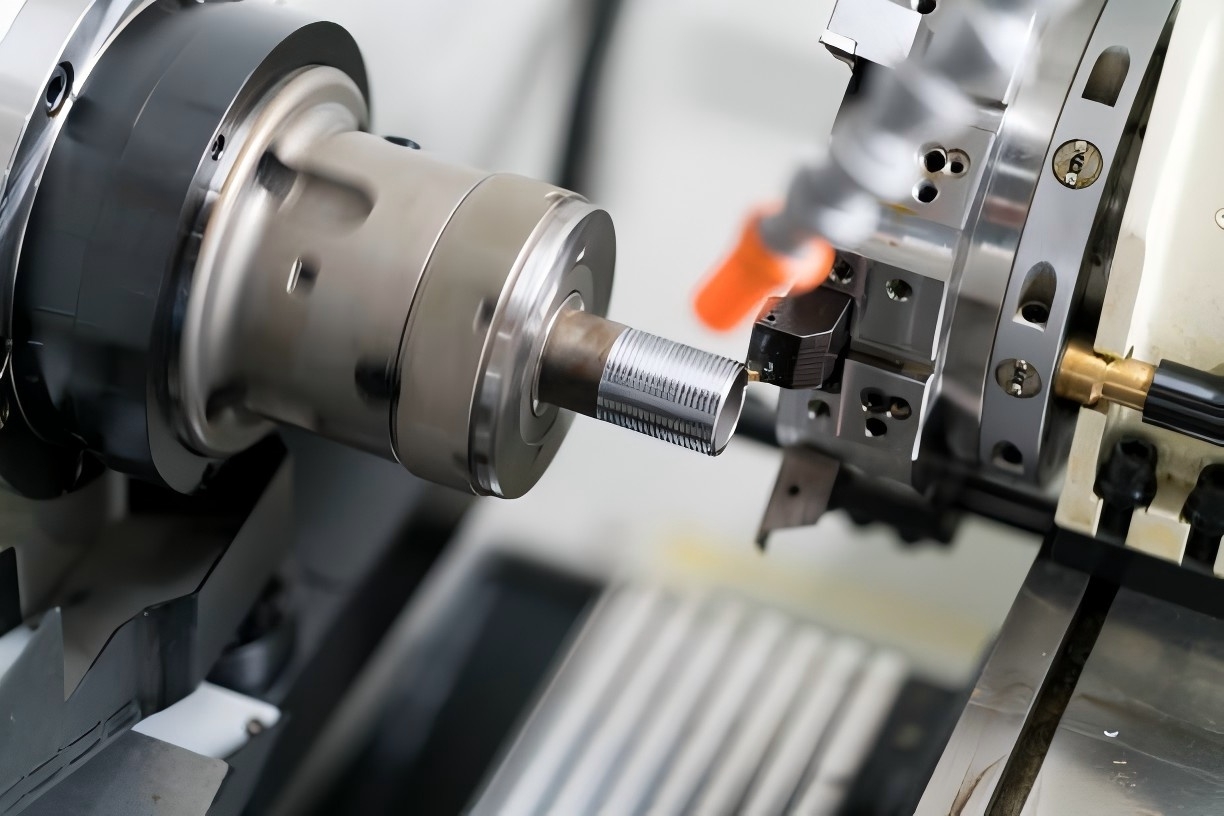

CNCターニングマシンは、さまざまな操作を実行してさまざまな業界向けの部品またはコンポーネントを作成できる多目的ツールです。ターニングはターニングマシンに関連する最も一般的なプロセスですが、CNC回転マシンはターニングに限定されず、回転を含む生産プロセスのシステムです。回転操作中に発生する変化は、切削工具のジオメトリの変化と、ツールとワークピースの相互作用によるものです。各操作には、必要な設計要件を満たす独自の方法があり、製造業者は特定のプロジェクトの構造を開発できます。生産で正しいプロセスを使用するには、ターニング操作のさまざまなカテゴリを区別する必要があります。

この記事では、CNC、それらの使用、および特定の作業に適したものを選択する方法を使用した10種類のターニング操作に主な注意が払われています。それでは、もっと深く見てみましょう。

CNCを使用した線形回転

直接ターニングは、CNCマシンで最も簡単な操作です。ワークピースの軸に平行な平面での切削工具の回転が含まれ、そのサイズを特定のサイズに縮小します。この操作は、シリンダーなどの交差セクションの一定の厚さの対称部分を製造するために必要です。

プロセスの詳細:

CNCとの線形回転の過程で、ターニングコントロールホルダーを使用して、ワークピースの長さに沿って切削工具を移動します。スピンドルの速度、飼料速度、切断深さの制御などの要因は、ツールの動きを決定します。たとえば、切断深度は1 mmで設定でき、供給速度は0.2 mm/ターンオーバーです。これは、ツールの高速摩耗を伴う材料の高速に適しています。

サイズ制御:

CNCで線形収率で達成される精度は、マシンの種類と加工材料に応じて、最大±0.1 mmです。このプロセスは、シリアル生産における再現性も高く、これはさらに利点です。

応用:

この操作は、自動車や航空宇宙産業の壁の厚さと同じ厚さの長い円筒形製品を生産できるため、軸、シャフト、ファスナーなどの部品を生産する産業では標準です。

CNC掘削機

ブリーニングは、ワークピースの既存の穴のサイズが増加するターニング操作です。 CNCマシンへの搭乗は、表面の正確な直径と品質の穴を生成できるため、サイズの意味で正確です。

技術的なパフォーマンス:

CNCマシンでの愚かな処理の場合、穴の内側から材料をカットするために退屈なマンドレルを使用します。飼料速度と切断の深さは、バーの動きを決定するCNCプログラムに含まれています。穴の寸法は、高精度を必要とするアプリケーションで0.005 mmの精度で利用可能です。

表面の品質の最適化:

ろくでなし中の表面の純度は、特に穴が支持面またはガイドとして使用される場合に重要です。切断材料の表面の粗さは、ツールとカット材料のジオメトリに依存し、2〜8ミクロンのRA内です。

CNCターニング

CNCで終了するCNCは単純なターニング操作であり、円筒形のワークピースの端に平らなきれいな表面を取得できます。これにより、回転軸に平行にする必要がある他の操作のフォームをワークピースに提供するのに役立ちます。

技術レビュー:

CNCマシンでのエンド処理中、切削工具はワークピースの端面に沿って放射状に移動し、動きはGコードによって制御されます。直面操作は通常、一度に多くの材料を除去しないように、一度に小さな深さで実行されます。スピンドルの速度(1分あたりの速度)と飼料速度(ターンあたりミリメートル単位)を変更して、高品質の表面処理を確保できます。

表面と公差の純度:

CNCの端は、4ミクロンに表面純度を提供します。これは、切断材料と切削工具のジオメトリによって異なります。許容値は通常約±0。01mmです。したがって、精度を必要とするアプリケーションで使用するのが最適です。

応用:

CNCエンドは、スレッドの回転、掘削、または切断に使用されます。フランジ、ベアリング、シャフトの製造など、他の操作の基本面として端面が使用される場合に使用されます。

CNCコーンターニング

CNCコニカル回転処理は、円筒形のブランクを処理するために使用されます。征服性とは、ワークピースの一方の端の直径がもう一方の端の直径よりも大きいことを意味します。この操作は、コーンを使用してさまざまな詳細に部品を調整するために重要です。

技術的正確性:

CNCコーンで処理を回転させる場合、切削工具は、ワークピースの回転軸に比べて角度で供給されます。コーンの角度はCNCプログラムを使用して調整可能であり、コンポジットキャリパーはコーンデバイスを使用して制御されます。たとえば、コーンの従来の角度は、±0.02度の許容範囲で5度である可能性があります。

表面装飾の推奨事項:

円錐形のターニングは、高品質の完成部品または製品を生産するのに役立ちます。スピンドルの速度とフィードレートは重要なパラメーターであり、最良の結果を達成するために設定する必要があります。従来の表面粗さは、0.8〜1.6ミクロンの範囲ですが、微細構造の作成に使用されるツールと処理材料によって異なる場合があります。

応用:

コーンの回転は、主に、機械の紡錘、パイプ糸、円錐形のピンに切削工具を保持するモールスコーンなどの部品を製造するために使用されます。 CNCマシンは、厳格な標準を必要とし、仕様を使用する高精度コーンを生成します。

CNCスレッド切断

CNCマシンでのキャップ切断は、ワークピースの内部スレッドを切断するプロセスです。この操作は、機械的ファスナーと接続の製造に必要な適切なサイズの穴を取得するのに役立ちます。 CNCマシンのスレッドをカットするために使用されるツールは、短時間で高い精度でスルースレッドを生成すると予想されます。

カットパラメーター:

CNCマシンは、スレッド切断プロセスの速度、飼料、深さを正確に調整することもできます。スレッドの公差は通常±0.01 mmの範囲にあるため、内部スレッドは非常に高い基準に準拠しています。それらは機械でプログラムされているため、燃料補給が正しく、均等に実行されるようにします。

表面の完全性:

スレッドの表面は常にきれいで、損傷はありません。切削工具の適切な配置と正しい切断条件、間違った糸、バリと欠陥の形成を排除することができます。糸を切断するためのツールの製造と潤滑に使用される材料は、結果の糸の滑らかさと品質も決定します。

応用:

CNCスレッド切断は、自動車、航空宇宙、電子、その他の産業で広く使用されています。ラック、サポートプレート、ギアボックス、その他の詳細を生産します。

CIP輪郭処理

CNCターニング処理の別の操作は輪郭があり、そこではワークピースにさまざまな湾曲したフォームが作成されます。これには、幾何学的な形状をシミュレートするためにプログラムされたツールを使用して材料を切断する必要があります。この手法は、美的特性と機能的特性を改善するために勾配と曲率の急激な変化が必要な場合に特に関連しています。

輪郭パラメーター:

CNCマシンは、ツールの経路、曲率、および切断深さに敏感です。この精度は、適切で製造が困難なフォームを作成するために重要です。伝統的に、プロファイルの耐性は約±0.05 mmであり、構造の高度な均一性を提供していました。

表面の完全性:

逆処理には、高品質のツールと最高の切断速度が必要です。これは、ツールや不均一な表面などの問題を回避する必要があります。

応用:

CNT CNT CNC処理は、たとえば航空宇宙、自動車、医療分野など、フォームを作成するために曲線が必要な場合はどこでも使用されます。

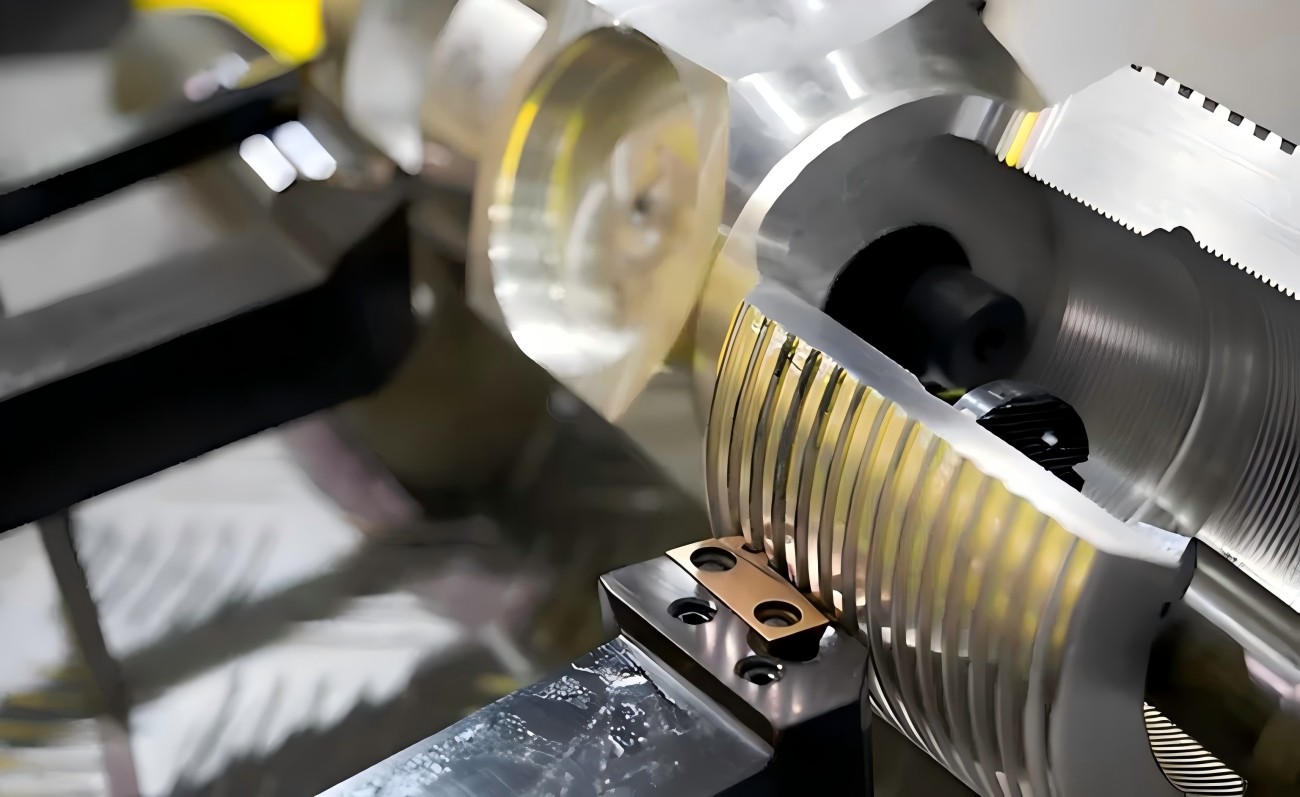

CNCスレッド処理

CNCマシンでのキャップ切断は、ワークピースの円筒形の表面にあるらせん溝がスレッドを作成するために使用される操作です。このプロセスは、ハード許容度と高精度を備えたスレッドパーツを作成するのに役立ちます。

正確なスレッド処理:

CNCマシンは、必要なサイズと形状の観点から内部および外部スレッドを生成することもできます。 CNCプログラムは、スレッドのステップ、深さ、およびプロファイルを調節すると、許容値はプラス/マイナス0.01 mmのみになります。たとえば、M10×1.5スレッド(メトリックスレッド)の通常のサイズは、これが最初のサイクル、2番目のサイクル、またはその他のサイクルであるかどうかに関係なく、同じ品質で作成できます。

ツールとサイクルの時間:

CNCマシンのキャップ切断には、スレッドを切断するためのツールとサイクル時間が含まれています。これは、2つの非常に重要な要素です。炭化物プレートは、耐摩耗性と上部の特性の保存のために望ましいため、糸を効果的かつ迅速にカットすることができます。

応用:

それらは、ネジ、ボルト、ナッツの生産に広く使用されています。また、パイプラインの補強材やバルブ本体などの詳細で内部スレッドの製造にも使用されます。ここでは、糸のジオメトリがアセンブリとシーリングに重要です。

CNCグルーブ処理

スピード違反操作には、ワークピースの材料で狭いチャネルまたは溝を切り取るための固体合金または高速度鋼工具の使用が含まれます。 CNCマシンでの溝の加工は、材料の特別な部品を切り取るのに役立ち、溝のある部品に適しています。

SAケインパラメーター:

CNCマシンは、溝の幅、深さ、および位置を非常に高い精度で調節します。デバイスの目的に応じて、溝の幅は5 mmから数ミリメートルになります。水中操作中の深度制御も正確で、通常はプラスまたはマイナス0.2 mmの精度があります。溝の幅は0.2 mmで、溝はプロジェクトに対応します。

表面の完全性:

溝を処理する場合、ワークピースの表面は損傷から保護する必要があります。したがって、バリの形成を防ぎ、滑らかな刈り取られた表面を取得するには、切削工具は鋭くなり、それに応じて切断速度と飼料を選択する必要があります。

応用:

CNCグルービングは、リングを密封するためのサドル、リングをロックするための溝、その他の秘密の部分を生成します。また、彫刻や溶接など、他のCNC操作の部品を作成するためにも使用されます。適切な着陸には溝が必要です。

CNPローリング

ローリングは、ワークピースの表面にパターンを作成するターニング操作です。詳細のキャプチャや外観に問題がある場合、CNCのケープは、それが提供する精度のために重要です。

パターンの作成:

CNCマシンのローリングでは、ワークピースと比較してブラインドツールを回転させて複数のロールを作成する必要があります。この目的のために開発されたCNCプログラムは、通常0.5〜2.0 mmのローリングの深さとステップを制御するため、ハンドルの表面のローリングの描画は対称になります。

重要な考慮事項:

このプロセスでは、own死した素材も重要です。たとえば、アルミニウムは、曲げないようにツールの制御圧力を必要とし、鋼はツールの迅速な摩耗を防ぐために遅い飼料を必要とします。

応用:

CNCローリングは、より良いキャプチャを必要とするツール、ファスナー、ハンドルの生産に使用されます。また、波形パターンの外観が製品に重要な場合にも、美的機能に使用されます。 CNCマシンでローリングするもう1つの利点は、それが非常に正確であり、各詳細が他の詳細と同様に波形の表面を持っていることです。

CNC Turning Tokarは、多くの利点がある普遍的なCNC処理プロセスです。 CNC Yangsenは、正確なエンジニアリングの変更と改善の先駆者であるため、最新の高度な技術を使用しています。 CNC Yangsenには最新のCNCマシンがあり、さまざまな回転プロセスで精度と安定性を提供します。それらのテクノロジーは、最も単純なエンド処理と、スレッドや溝の切断などの複雑な操作への直接転換によって異なり、サイズの精度と精度の高いコンポーネントが可能になります。