-

타이신 가벼운 3D 프린터 ISL1100

-

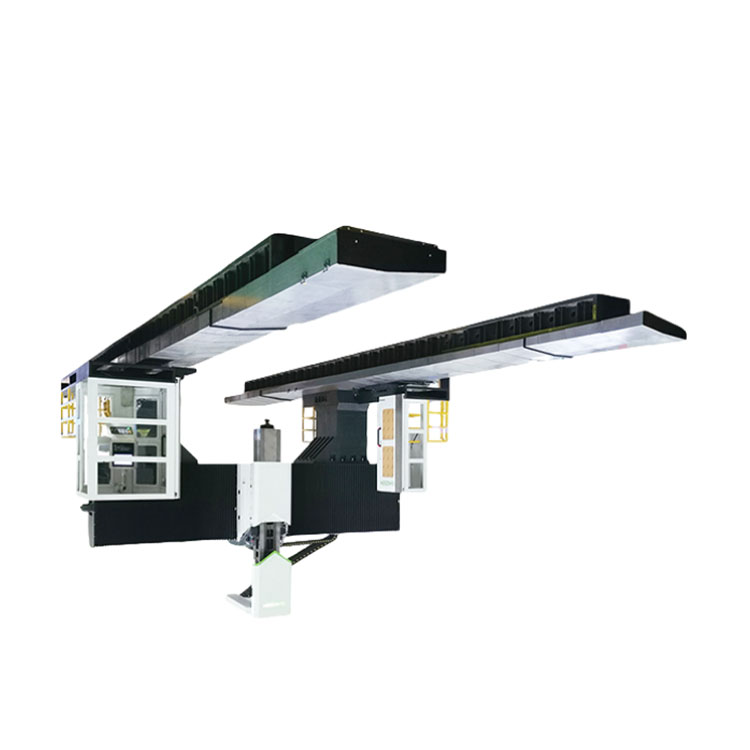

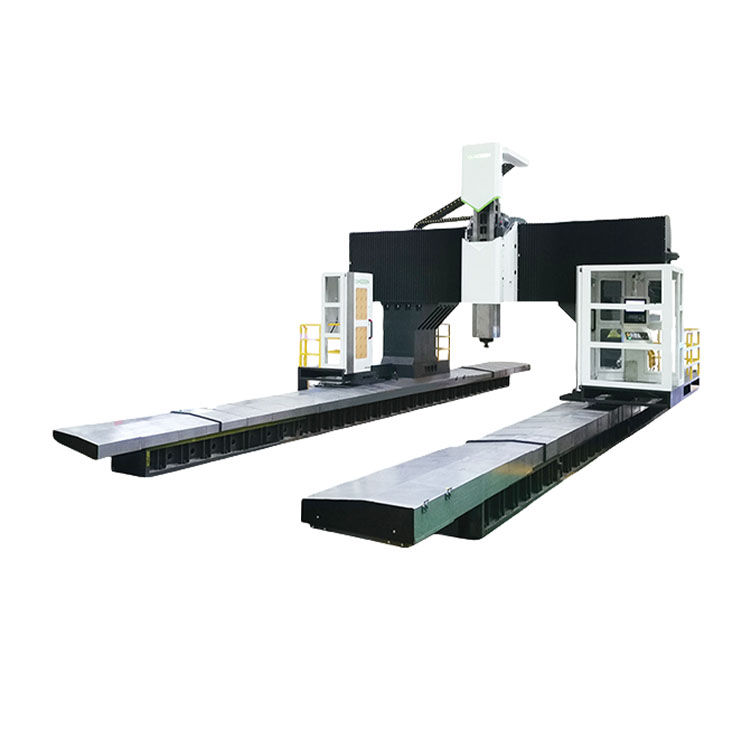

CNC TXM-9038을 갖는 타이신 포털 처리 센터

-

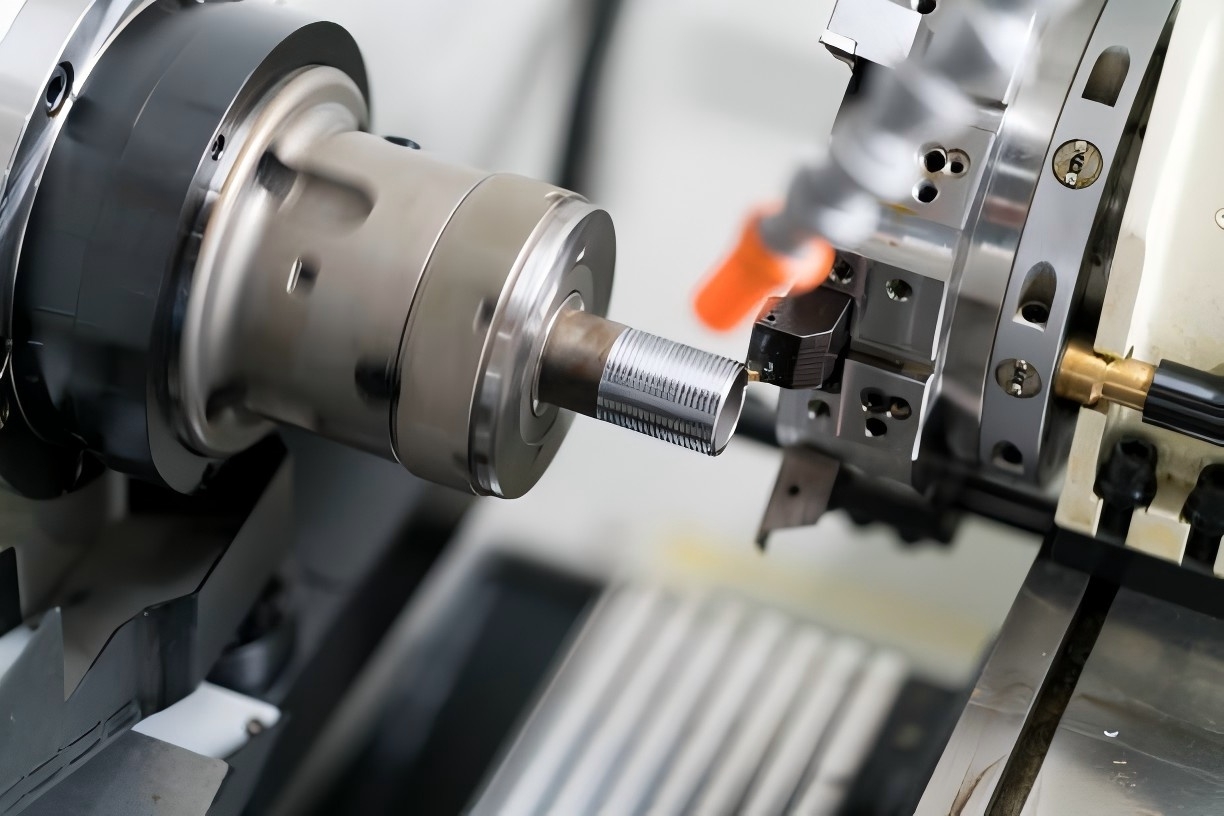

타이신 고속 드릴링 및 스레드 머신 TX-T6

-

타이신 광-아투 핑 3D 프린터 SLA200

-

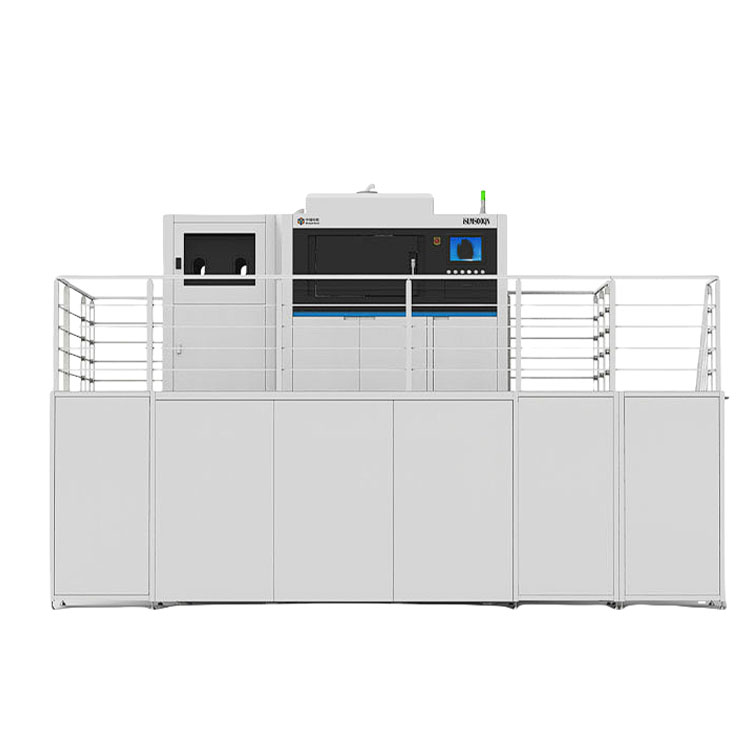

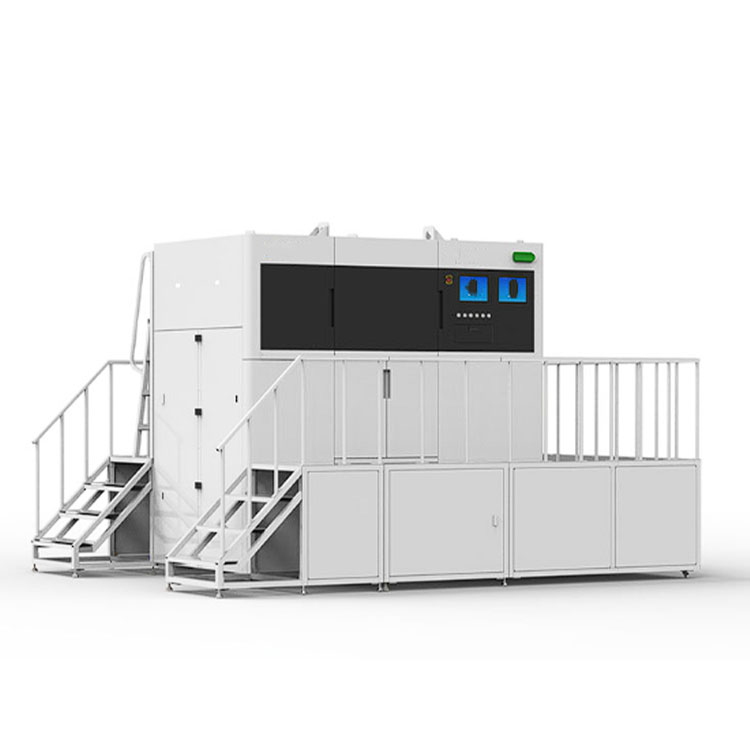

Taisin Light-Adoptive 3D 프린터 SLA1900D

-

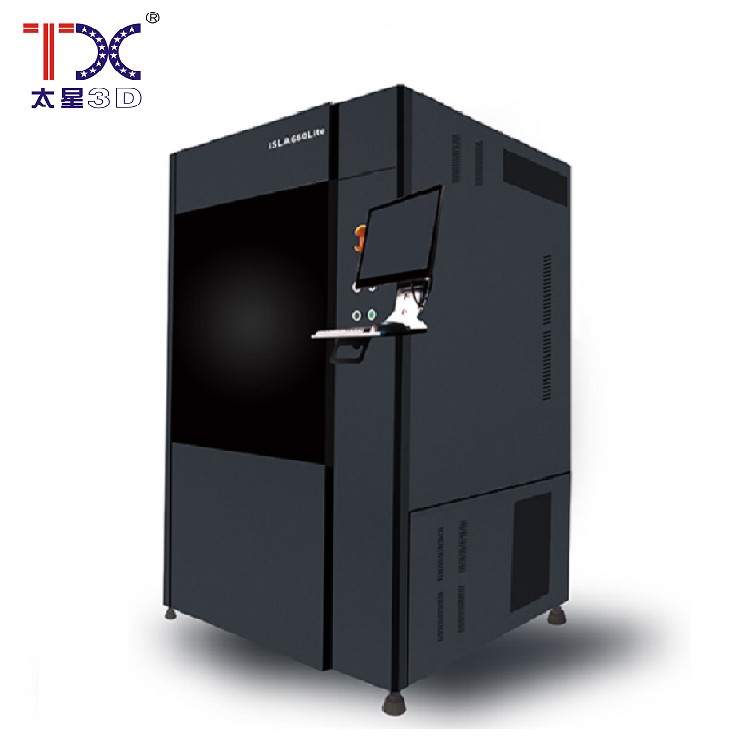

타이신 금속 3D 프린터 ISLM420DN

-

타이신 광-아투 핑 3D 프린터 SLA800

-

타이신 금속 3D 프린터 ISLM500D

-

타이신 광-아투 티브 3D 프린터 SLA550

-

타이신 금속 3D 프린터 ISLM350DN

-

타이신 금속 3D 프린터 SLM280

-

타이신 포털 처리 센터 YBM-2015

-

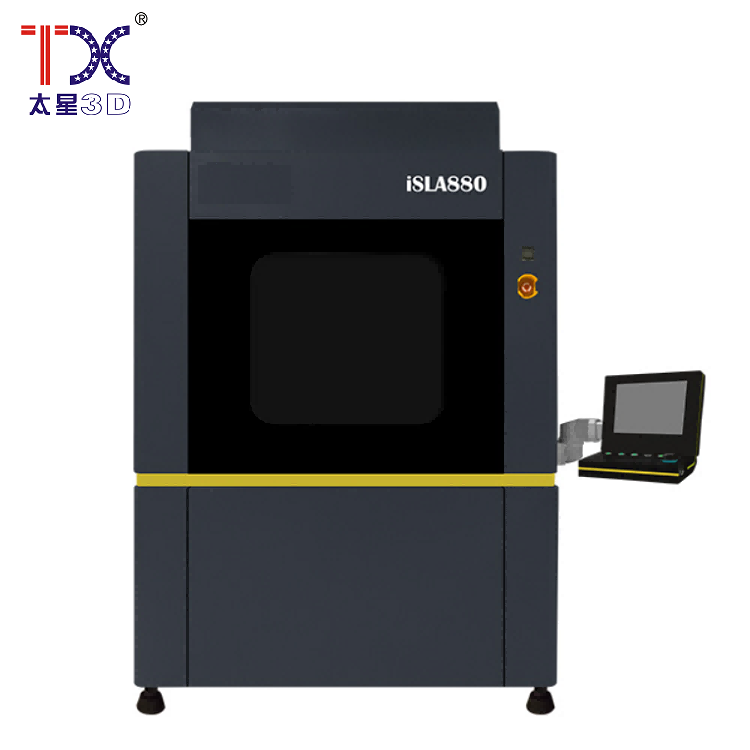

타이신 광-아투 티브 3D 프린터 SLA880

-

고 강성 TX-6027의 타이신 3 와이어 레일 성형 기계

-

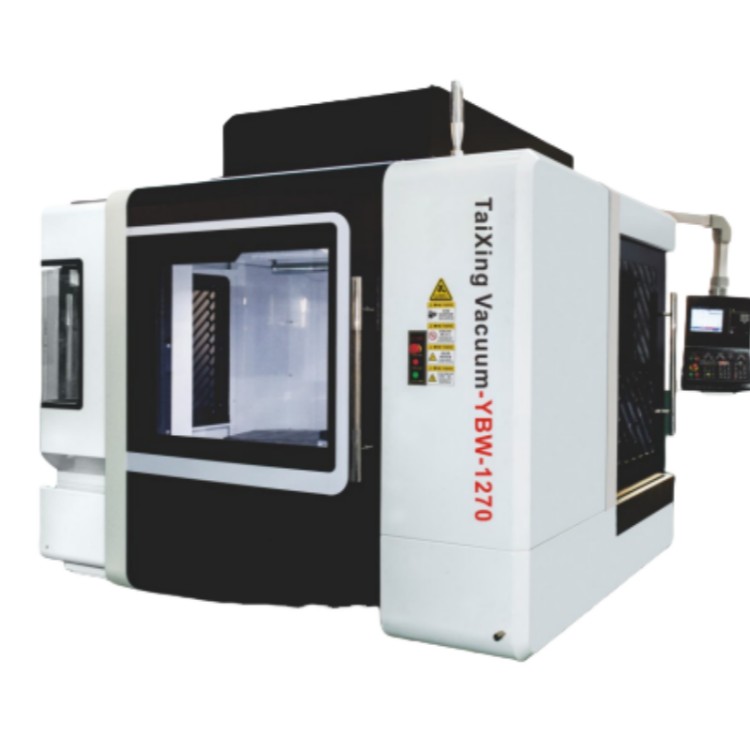

타이신 수평 처리 센터 YBM-1270

-

드릴링 및 절단 스레드를위한 타이신 가공 센터 TXT-800

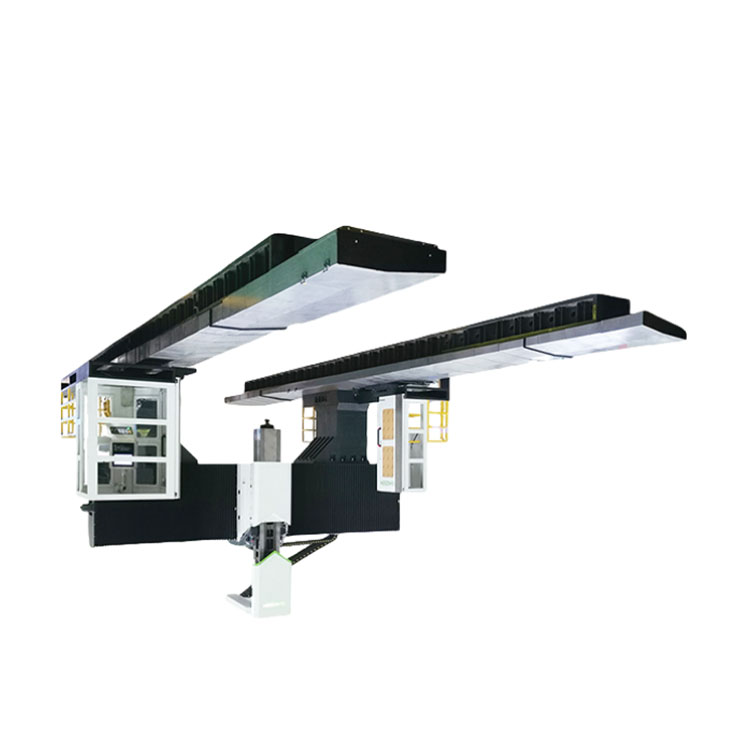

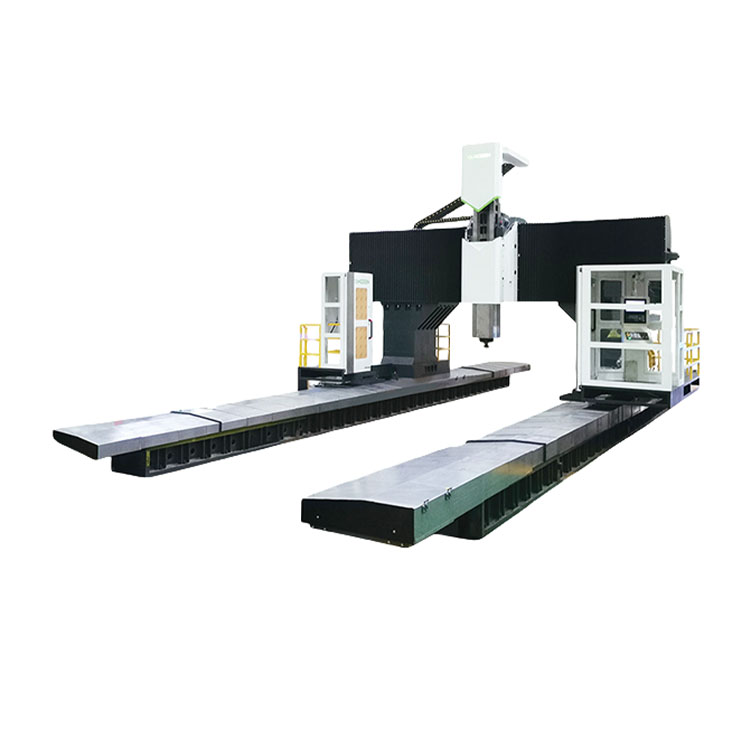

TXMT-21042 가공을위한 Taisin Pyatioseva CNC 처리 센터

5 개의 축 기계는 복잡한 부품의 효과적이고 높은 예비 처리를 달성하기 위해 방향 X, Y, Z, A 및 B로 정확하게 제어 될 수있는 5 개의 독립적으로 움직이는 축을 갖춘 최신 CNC 처리 장비입니다. 이 기계는 두 개의 회전 축 (일반적으로 축 A 및 축 B)을 추가하여 공구가 모든 각도로 공작물에 접근 할 수 있도록하여 처리의 유연성과 효율성을 크게 증가시킵니다.

5 축 기계의 주요 장점 : 고효율, 높은 정확도, 서비스 수명 증가, 복잡한 부품에 적합합니다.

설명

채점자

제품 소개

5 개의 축 기계는 복잡한 부품의 효과적이고 높은 예비 처리를 달성하기 위해 방향 X, Y, Z, A 및 B로 정확하게 제어 될 수있는 5 개의 독립적으로 움직이는 축을 갖춘 최신 CNC 처리 장비입니다. 이 기계는 두 개의 회전 축 (일반적으로 축 A 및 축 B)을 추가하여 공구가 모든 각도로 공작물에 접근 할 수 있도록하여 처리의 유연성과 효율성을 크게 증가시킵니다.

5 축 기계의 주요 장점 : 고효율, 높은 정확도, 서비스 수명 증가, 복잡한 부품에 적합합니다.

제품에 대한 자세한 내용

기계의 전체 레이아웃은 동기화 된 이동이있는 크레인 유형의 포털 설계입니다. 작업대는 움직이지 않고 염소 탭이 앞뒤로 움직입니다. 왼쪽 및 오른쪽 기둥과 침대는 워크 벤치의 양쪽에 있습니다. 염소 탭은 대칭 빔“상자에 상자”의 설계를 사용하여 X 축을 따라 앞뒤로 움직입니다.

1. 기계의 스핀들

스핀들은 고속 HSKA63 전기 스핀들을 사용합니다. 스핀들은 내부 냉각 방법을 워터 냉각으로 사용하여 스핀들의 열 변형을 줄이고 스핀들의 정확도와 기계의 정확도의 안정성을 증가시킵니다. 이 기계에는 스핀들 방향 및 스레드 절단 기능이 있습니다. 스핀들 박스의 노드에서, 액체 질소가있는 이중 밸런싱 메커니즘이 사용되어 스핀들 박스의 안정성을 보장합니다.

이중 회전 및 5 축 레버 메커니즘이있는 밀 스톤 : 에어컨의 기계식 축 + 전기 스핀들, 통합 포크 유형, 높은 강성, 에어컨의 축은 배경 보호 기능을 갖춘 고유 한 변속기를 사용합니다.

2. 각 축을 공급하는 전달

X 축은 양측 이중 드라이브를 사용합니다. 즉, 왼쪽과 오른쪽 슬라이더에는 두 개의 엔진이있는 재 전송이 장착되어있어 전송의 간격을 효과적으로 제거하고 기계의 위치 및 반복성의 정확도를 높일 수 있습니다. .

Z의 방향으로의 전송은 교대로 전류 자궁 경관을 에너지 원으로 사용하고 전송의 구성 요소로서 볼 스크류 변속기를 사용합니다. 볼 스크류 기어는 양쪽 끝에서 움직이지 않고지지됩니다. 수입 된 특수 정밀 베어링으로 지원되며 이전에 나사의 공급 및 서비스 수명의 강성을 보장하기 위해 두 방향으로 뻗어 있습니다. Z 축 엔진에는 자동 제동 기능이 있습니다. 전원이 꺼지면 자동 브레이크가 엔진 샤프트를 단단히 감아 회전 할 수 없습니다.

3. 가이드의 모양

4 개의 선형 가이드는 X 축을 따라 작은 마찰 계수 및 고 감도, 고속의 약간의 진동 및 저속으로 미끄러지지 않는 가이드 쌍이 사용됩니다. 변속기 샤프트는 서보 드라이브의 높은 위치 정확도와 우수한 특성을 갖습니다. 또한 진동 절단에 대한 훌륭한 베어링 능력과 우수한 저항력을 가지고있어 기계의 동적 특성을 향상시키고 정확성, 안정성 및 수명을 높일 수 있습니다. 기계;

어려운 작동 조건을 위해 횡 빔의 가이드 쌍에 2 개의 선형 안내서가 사용됩니다. 가이드는 강성 및 닦는 강성을위한 큰 범위와 충분한 강성으로 계단을 밟습니다.

가이드 쌍에서는 Z 축을 따라 4 개의 선형 가이드가 사용되어 어려운 작동 조건과 10 개의 가이드를 사용하여 처리 중에 원활한 절단을 보장합니다. 메모리 구조 사용 400*420

4. 기계의 주요 부분.

침대, 기둥, 빔, 스핀들 박스 등은 고강도 주철 재료와 수지-샌드 혼합물의 기술을 사용하여 주조됩니다. 심한 조건에서 기계를 절단 할 가능성을 보장하기 위해 횡 방향 빔은 굽힘 및 닦는 강성을위한 큰 단면과 충분한 강성을 갖습니다. 이러한 큰 세부 사항은 컴퓨터 3 차원 소프트웨어를 사용하여 최적화되고 설계되었으며, 강화제는 큰 부품의 강성을 높이기 위해 합리적으로 위치합니다.

주요 기술 매개 변수

| 여행하다

| xy/z 축 | mm | 21000*3000*1500 |

| 작업 표면에 스핀들의 코 | mm | 350-1850 | |

| 포털 통과 폭 | mm | 4200 | |

| 작업 시트

| 작업 시트 (길이*너비) | mm | 20,000*3000 |

| 워크 벤치의 최대 부하 | t/m | 10 | |

| T 자형 그루브 | mm | 36*200 | |

| 축

| 스핀들 유형 | mm | HSKA63 |

| 스핀들 속도 | 속도 | 18000 | |

| 스핀들 운송 유형 | AC 전기 스핀들, 5 축 헤드 | ||

| 사료의 속도

| 피드 속도 (XM/Z) | m/분 | 30/30/30 |

| 최대 절단 | mm/분 | 6000 | |

| 엔진

| 스핀들 엔진 | KW | 30 |

| 3 축 서비스 모모터 | KW | 5.4*4/5.4/5.4 | |

| 워터 펌프 | KW | 2.7 | |

| ATC (선택적으로)

| 도구 변경 방법 | 추가 금액 | |

| 도구 핸들의 특성 | 유형 | HSKA63 | |

| 도구 용량 | 도구 | 30 | |

| 최대 공구 직경 (인접 도구) | mm | 80 | |

| 최대 공구 직경 (위상 부품이없는 도구) | mm | 120 | |

| 최대 도구 길이 | mm | 350 | |

| 도구의 최대 무게 | kg | 8 | |

| 도구 변경을위한 가장 빠른 도구 | 두번째 | 2.5 | |

| 정확도 (GB/T 19362.2- 2017)

| 위치

| mm

| 0.03/0.02/0.015 |

| 2 미터마다 | |||

| 반복성

| mm

| 0.02/0.01/0.01 | |

| 2 미터마다 | |||

| 권력의 필요성 | 권력의 필요성 | Qian Fuan | 60 |

| 공기압 요구 사항 | kg/cm | 6 ~ 8 | |

| 길이*너비*높이 | mm | 약 31600*8130*7950 | |

| 무게 | 티 | 약 228 |

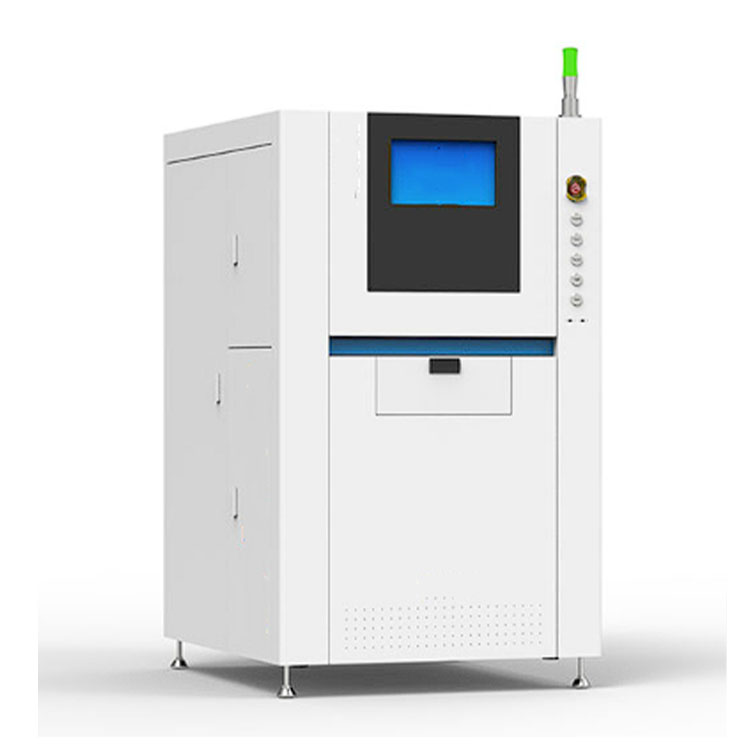

기술적 특성 IDEN160

레이저 시스템

레이저 시스템 유형 레이저 Voloconium 레이저

파장 1064 nm

레이저 전원 500 w

다시 코팅 시스템

코팅을 적용하기위한 재 코팅 시스템 시스템 : 스크레이퍼는 분말을 두 방향으로 분배합니다.

정상 층의 두께는 0.03 mm입니다.

층의 두께는 0.03 ~ 0.10 mm입니다.

정밀 생산층의 두께는 0.02 ~ 0.03 mm입니다.

광학 스캔 시스템

광학 및 주사 염색 (직경 @ 1/e²) 0.05 ~ 0.15 mm

검류 계 스캔 스캔 스캔

부품 스캔 속도 2.0 m/s (권장)

부분 점프 속도 10.0 m/s (권장)

예상 생산 속도 : 1200 치아 크라운/24 시간, 75 개의 치과 교정기/24 시간.

보호 시스템

방패 시스템 가스 보호 질소, 아르곤 (활성 금속 재료는 아르곤에 의해 보호되어야 함)

스트림 레귤레이터 : 지적 조정 0-3 L/분.

더러드 제어 및 효과적인 보호 가스 순환 시스템

먼지 제거 네 번째 수준의 제거 및 먼지 청소

부가가치세를 만드십시오

VAT의 표준 부피는 약 5 리터입니다.

생산 플랫폼 XY 160 mm (x) × 160 mm (y) (필렛 제외 등)

축 z 200 mm (기판의 두께 포함)

부품의 최대 무게는 10kg입니다.

기판 어셈블리의 빠른 교체 및 나사에 대한 구멍없이 분해 및 전환 구획의 빠른 교체

드라이브 엔진의 정확한 서비스자

가열 유형 : 저항선의 정밀 가열

성형 재료 : 순수한 티타늄, 티타늄 합금, 코발트 크롬 합금 등

관리 소프트웨어

이더넷, TCP/IP, IEEE802.3 네트워크 소프트웨어 소프트웨어

ISLM 4.0 제어 소프트웨어, 치과 생산을위한 특수 소프트웨어

3DLAYER 데이터 처리 소프트웨어 (3 차원 지원을 갖춘 다중 레벨 처리 소프트웨어)

데이터 CLI 파일, SLC 파일, STL 파일

설치 조건

전원 공급 장치의 장비 조건 220 V (± 10 %) 교대 전류, 50/60 Hz, 단일 상, 16 A.

환경 온도 20-26 ° C

상대 습도는 서리없이 40%미만입니다.

장비 크기는 1.10m (W) × 1.30m (g) × 1.85 m (c)입니다.

장비 무게는 약 1000kg입니다.

보증 기간

5000 시간 또는 12 개월 레이저에 대한 보증 (일찍 올 일에 따라 다름)

전체 기계의 수명은 설치 일로부터 12 개월입니다.