8 Viktiga fördelar med höghastighetsprocessteknik

2024-11-12

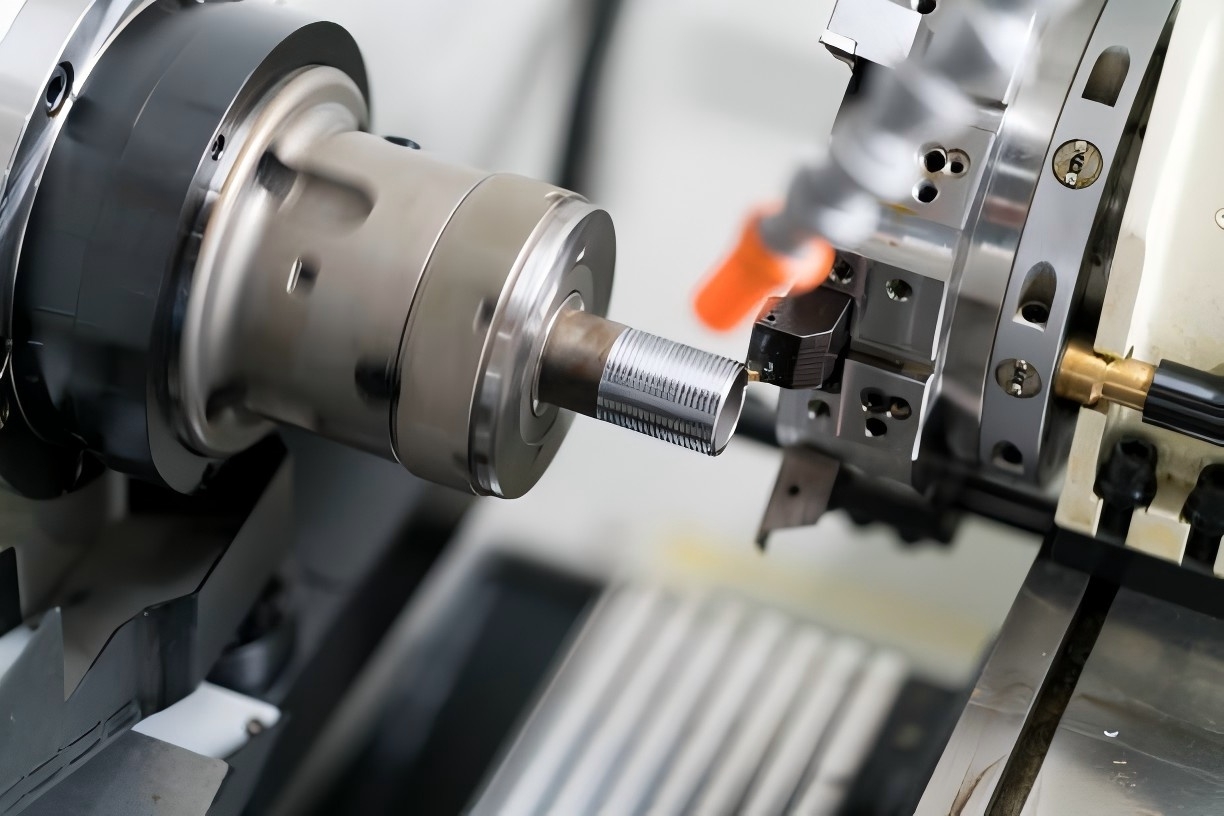

Tillverkarna möter ofta problemet med att upprätthålla hastighet och noggrannhet under mekaniska bearbetningsoperationer. Traditionella metoder minskar effektiviteten, eftersom de skiljer för mycket värme, vilket leder till slitage på verktyget och minskar noggrannheten. High -hastighetsbehandling (HSM) erbjuder en lösning som använder avancerad teknik i kombination med höga spindelhastigheter och foder. Denna metod minimerar frisättningen av värme och slitage, samtidigt som det ger ett exakt snitt och en jämnare yta. Genom att acceptera HSM kan tillverkare minska produktionstiden och förbättra den totala kvaliteten på produkter och arbetseffektivitet.

Hur HSM fungerar

HSM fungerar med betydligt högre spindelhastigheter, vilket leder till ett snabbare avlägsnande av materialet och mer släta ytor. CNC- och CAM -teknologier förbättrar denna process, så att du kan kontrollera verktygets rörelser exakt, vilket säkerställer effektivitet och noggrannhet. CNC -programmering gör att du kan justera i realtid för att optimera hastighet och leverans, vilket gör HSM idealisk för snabb och effektiv produktion av komplexa delar.

Viktiga fördelar med höghastighetsbehandling

Höghastighetsbehandling erbjuder flera viktiga fördelar för modern produktion. En ökning av spindelhastigheten och minskar cykeltiden ökar produktiviteten och noggrannheten. Dessa fördelar, ett längre verktyg för verktyget och effektiviteten i att använda material gör HSM till det bästa valet i många branscher.

1. Ökad prestanda

En av de viktigaste fördelarna med höghastighetsbehandling är förmågan att avsevärt minska cykeltiden. På grund av den högre spindelhastigheten och driftshastigheten kan operationen utföras på kortare tid än när man använder traditionella bearbetningsmetoder. Att minska cykeltiden leder direkt till snabbare produktion, vilket gör att tillverkarna kan utföra fler uppgifter under en viss tid. Till exempel, detaljerna för den tillverkning som klockan brukade gå, nu kan du göra på några minuter, vilket optimerar produktionsprocessen.

Ökad hastighet gör att du kan producera mer information per timme. I stor skala produktion är ökande effektivitet avgörande. Höghastighetsbehandling minimerar drifttiden mellan driften och ger kontinuerlig produktion, vilket ökar produktiviteten utan fördomar till kvaliteten. Tillverkarna drar nytta av att minska tidsfristerna för genomförande av beställningar och förbättra arbetsprocesser, vilket gör höghastighetsbehandling den bästa lösningen för industrier, vilket kräver snabb och stor skala produktion. Genom att öka produktiviteten kan företag mer effektivt tillfredsställa efterfrågan och öka lönsamheten.

| Faktorer | Traditionell bearbetning | Bearbetning med hög hastighet |

| Cykeltid (till del) | 20 minuter | 8 minuter |

| Detaljer som produceras på en timme | 3 detaljer | 7 detaljer |

| Driftseffektivitet | 70% | 95% |

| Driftstopp | 1 timme | 15 minuter |

| Årlig produktion (vid en 8-timmars skift) | 5760 delar/år | 13440 delar/år |

2. Ökad noggrannhet

Höghastighetsbehandling ökar noggrannheten på grund av att minimera uppvärmning och vibrationer under drift. Traditionella bearbetningsmetoder leder ofta till betydande överhettning, vilket leder till utvidgningen och deformationen av materialet, vilket leder till felaktigheter. Men med höghastighetsbehandling minskar spindelens höga hastighet och den lättare skärningen värmeöverföring, behåller materialets strukturella integritet och ökar den totala noggrannheten.

Storlekens noggrannhet är särskilt viktig när man bearbetar delar av komplex geometri och komplexa delar. Höghastighetsbehandling gör det möjligt för tillverkare att uppnå mer styva toleranser, vilket garanterar den exakta tillverkningen av även de mest detaljerade delarna. Detta är kritiskt viktigt inom flyg- och medicinska industrin, där små avvikelser i storlekarna på delar kan påverka prestanda.

| Material/geometri | Traditionell bearbetning (toleransområde) | Höghastighetsbehandling (toleransområde) |

| Enkla metalldelar | ± 0,05 mm | ± 0,01 mm |

| Komplexa metalldetaljer | ± 0,1 mm | ± 0,02 mm |

| Sammansatt | ± 0,15 mm | ± 0,05 mm |

| Polymer | ± 0,2 mm | ± 0,08 mm |

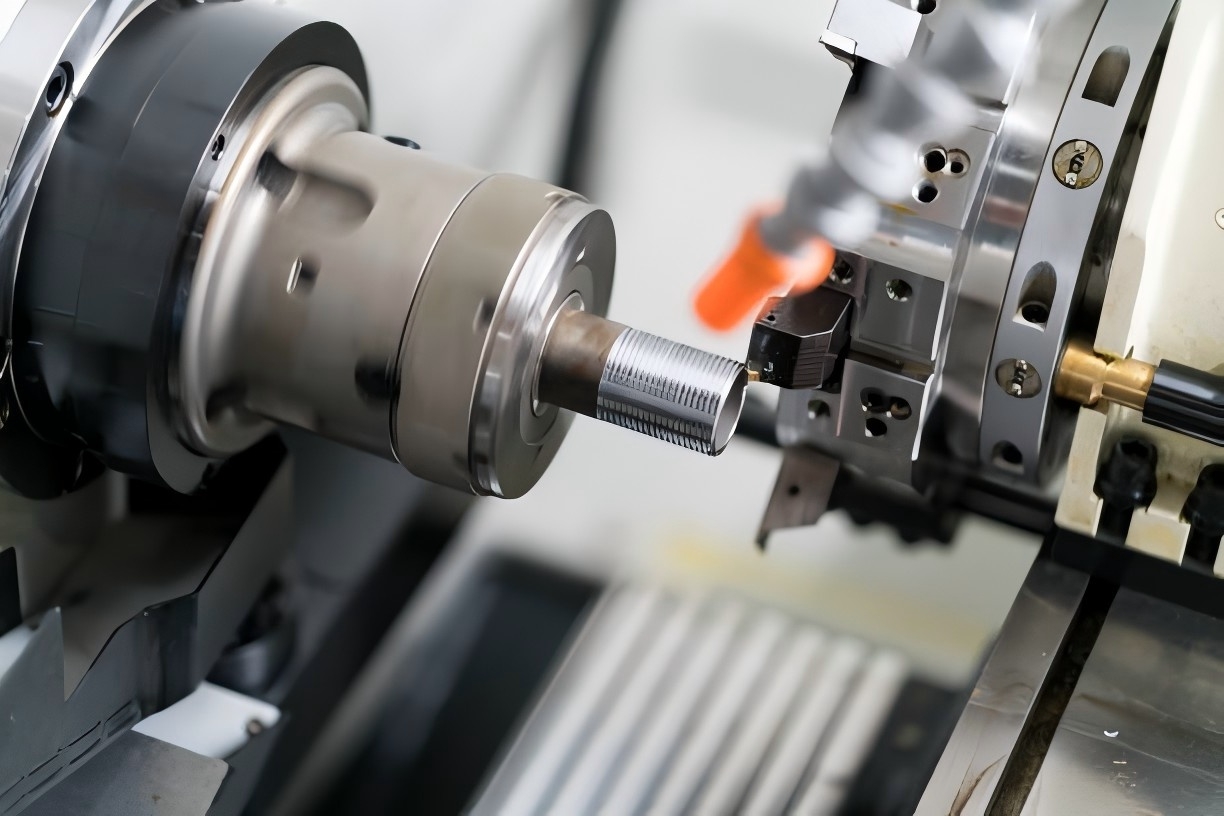

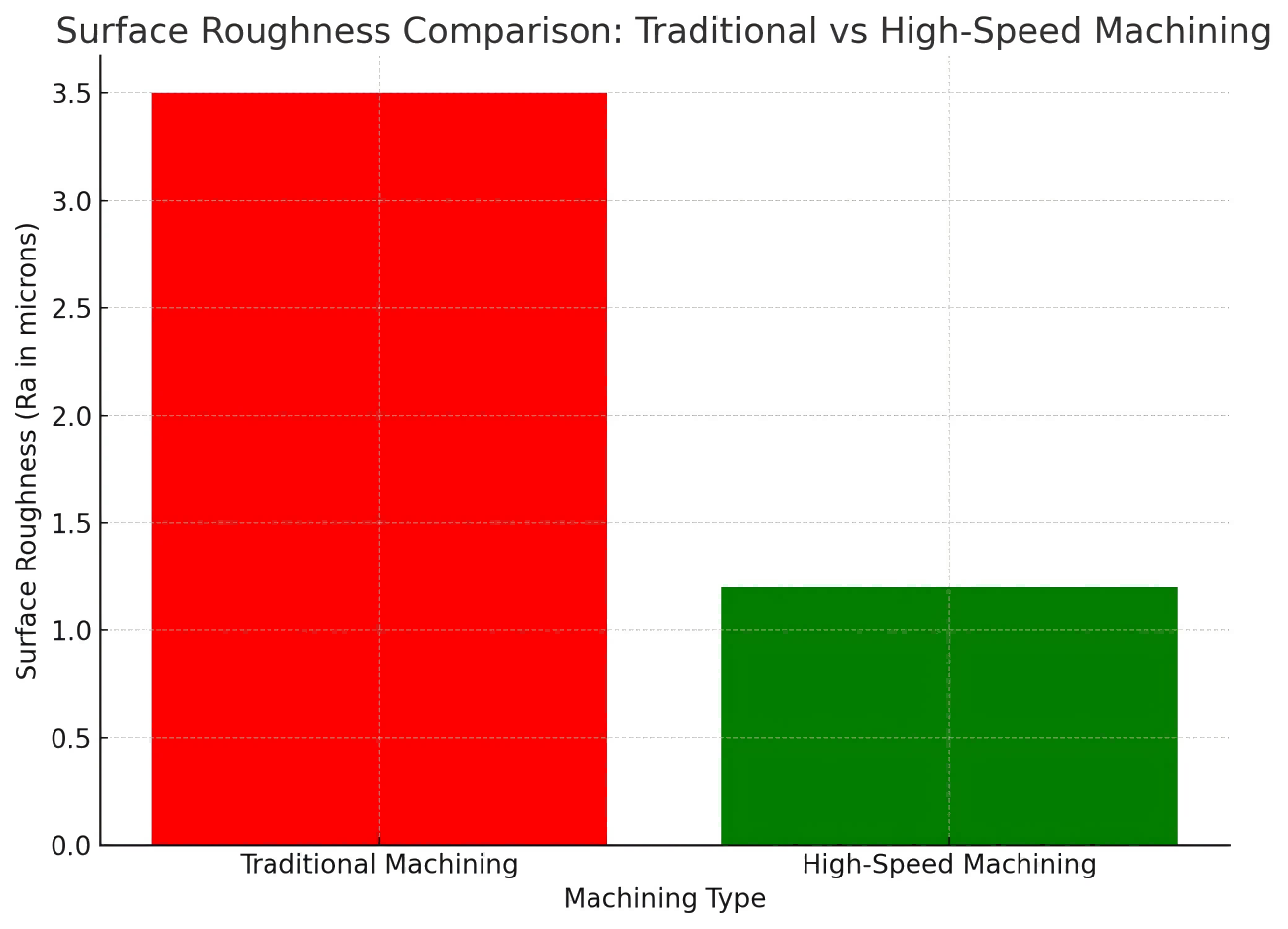

3. Förbättra ytkvaliteten.

Höghastighetsbehandling ger en mer slät yta, vilket ofta eliminerar behovet av sekundär bearbetning. Kombinationen av spindelens höga hastighet och de exakta banorna i verktyget minskar friktionen mellan skärverktyget och materialet, vilket leder till en renare skärning. Som ett resultat har delarna den bästa ytkvaliteten efter bearbetning, vilket minskar behovet av ytterligare processer, såsom slipning eller polering.

Förbättrad ytkvalitet påverkar direkt kraven för efterföljande bearbetning och polering. Vid traditionell bearbetning kräver grova ytor ofta många stadier av efterbehandling för att uppnå önskad jämnhet. Tack vare höghastighetsbehandling kan mer släta ytor minska den tid och ansträngningar som krävs för dessa processer och därmed påskynda produktionscykler och minska kostnaderna. Denna fördel är särskilt värdefull för branscher som kräver delar med hög exponering med utmärkt ytkvalitet, såsom flyg-, bil- och medicinska industrier.

4. Förläng instrumentets livslängd

Höghastighetsbehandling förlänger livslängden för skärverktyg genom att minska skär- och temperaturkrafter. Traditionella bearbetningsmetoder genererar ofta överdriven värme och styrka, vilket leder till snabbt slitage av verktyget. Men med höghastighetsbehandling minimerar lättare och snabba skär friktion, bibehåller temperaturen på verktyget och minskar slitage. Detta leder till en ökning av verktygets livslängd och upprätthåller skärande effektivitet över tid.

Att minska slitaget på verktyget minskar behovet av ofta utbyte av verktyget, vilket direkt ökar effektiviteten i arbetet. När man använder traditionella metoder under produktionscykeln krävs ofta flera skift av verktyget, vilket leder till förseningar och ökar kostnaderna. Höghastighetsbehandling minimerar dessa pauser, förlänger verktygets livslängd, ger kontinuerlig produktion och minskar driftsstopp under underhåll. Detta ökar produktiviteten och minskar de totala verktygskostnaderna, vilket gör höghastighetsbehandling med en mer ekonomisk lösning för långsiktiga produktionsbehov.

5. Energieffektivitet

Höghastighetsbehandling (HSM) ökar energieffektiviteten genom att minska energiförbrukningen till del. Snabbare bearbetningscykler innebär att du minskar produktionstiden för varje del, vilket minskar maskinens totala energiförbrukning. Traditionella behandlingsmetoder kräver ofta en längre behandlingstid, vilket leder till högre energiförbrukning. Tvärtom, den höga hastigheten på HSM -spindeln och effektiva skäroperationer gör att du kan göra delar snabbare, vilket leder till en minskning av specifik energiförbrukning.

HSM minskar också energiförbrukningen i en bredare produktionsprocess. Den icke -förekommande driften av maskinen reduceras, eftersom bearbetning med hög hastighet minimerar behovet av sekundär operationer och en förändring i verktyget. Dessutom minskar det ökade verktyget för verktyget och de mer släta ytorna tack vare HSM energiförbrukning för uppgifterna för efterföljande bearbetning, såsom polering och slipning. HSM bidrar till en mer hållbar och ekonomiskt effektiv produktionsprocess genom att optimera produktionen och minimera onödig energiförbrukning.

6. Minska materialavfall

Höghastighetsbehandling (HSM) minskar avsevärt avfallet med materialet på grund av mer exakta nedskärningar. Traditionella bearbetningsmetoder tar ofta bort överskottsmaterial, vilket leder till en ökning av andelen äktenskap. Tvärtom, Precision Cutting Tools HSM tar bara bort det nödvändiga materialet och minimerar avfall. Sådan noggrannhet är särskilt viktig i sektorer med komplexa detaljer, där till och med mindre fel kan leda till överutgifter för materialet och en ökning av produktionskostnaderna.

Effektiv användning av råvaror är särskilt viktigt när man arbetar med dyra metaller, såsom titan eller högkvalitetsaluminium. Att minska avfallet från materialet under bearbetning tillåter HSM tillverkare att använda råvaror så effektivt som möjligt. Detta minskar produktionskostnaderna och gör produktionsprocessen mer stabil. I flyg- och medicinska industrin, där materialkostnaden är hög, kan HSM: s förmåga att minska mängden avfall ge ekonomiska och miljömässiga fördelar. Minskningen av slöseri med material hjälper också till att optimera hanteringen av reserver, eftersom produktionen av samma antal delar kräver mindre råvaror.

7. Ökning av automatisering och minskning av operatörens ingripande.

Höghastighetsbehandling (HSM) använder automatisering för att minska behovet av konstant intervention av operatören och därmed minimera mänskliga fel. CNC- och CAM -teknik automatiserar behandlingen, vilket gör att maskiner kan utföra komplexa operationer med minimal kontroll. Detta minskar sannolikheten för fel som kan uppstå under manuell bearbetning och ökar produktionens totala noggrannhet.

Automation i HSM ökar också produktionens repeterbarhet och konsistens. Efter programmering kan maskinen upprepa samma operation flera gånger utan några ändringar. Detta är särskilt användbart i massproduktion, där det är viktigt att upprätthålla den stabila kvaliteten på många delar. Att minska behovet av manuella inställningsgarantier som varje del gjorde motsvarar samma specifikationer, vilket minskar antalet defekter och ökar den totala effektiviteten.

8. Ökad flexibilitet

Höghastighetsbehandling (HSM) ger ökad flexibilitet på grund av bearbetning av olika material. Oavsett om det är fasta metaller, såsom titan och stål, moderna kompositer eller polymerer, kan HSM anpassa sig till olika typer av material utan fördomar till noggrannhet och hastighet. Sådan mångsidighet gör det till en idealisk lösning för branscher som kräver korrekt bearbetning av olika material, såsom flyg-, bil- och medicinska industrier.

Dessutom är HSM väl lämpad för massproduktion och prototyputveckling. Hastigheten och noggrannheten i massproduktionen ger stabila resultat i tillverkningen av delar av en stor volym. Samtidigt kan HSM: s noggrannhet och anpassningsförmåga effektivt skapa prototyper där uppmärksamhet på detaljer och noggrannhet är avgörande. Denna dubbla funktionalitet gör det möjligt för tillverkare att enkelt växla mellan storskalig produktion och utveckling av icke -standardinformation, vilket gör HSM till ett viktigt verktyg för olika produktionsbehov.

Fördelar med höghastighetsbehandling (HSM) och dess påverkan på produktionen

De viktigaste punkterna i avsnittet är den potentiella påverkan på produktionen

Ökad prestanda. Minska cykeltiden, ökad prestanda. HSM -maskiner kan ge mer detaljer per timme på grund av den högre spindelhastigheten och minska cykeltiden. Öka produktiviteten, minska marknadens inträde och minska arbetskraftskostnaderna.

Ökad noggrannhet ökade noggrannheten, vilket minskade uppvärmningen och vibrationer ökade noggrannheten på grund av en minskning av termisk expansion och avvikelse av verktyget. Kritisk för industrier som flyg- och medicinskt, där strikta toleranser är avgörande för prestanda för komponenter.

Förbättrad ytkvalitet. En mer smidig yta, minsta skärning. HSM ger en bättre yta, minskar eller eliminerar behovet av polering eller slipning. Öka produktionseffektiviteten, minska kostnaderna och förbättra produktens estetik och produktivitet.

Ökad livslängd för instrumenttjänster. Minska slitaget på verktyget och mindre ersättare. Moderna material och beläggningar i verktyg förlänger verktygets livslängd och minimerar driftstopp. Minska kostnaderna för utrustning, driftstopp och operatörens ingripande, vilket ökar processens totala effektivitet.

Energieffektivitet minskar i energiförbrukningen för varje komponent. Snabbare cykler leder till mindre energiförbrukning per enhet. Att minska driftstopp minskar också den totala energiförbrukningen. Minska driftskostnaderna, stödja stabil produktion och observera energieffektivitetsstandarder.

Minska slöseriet med material. Noggrann skärning minskar mängden avfall och använder effektivt råvaror. Noggrannheten för HSM minskar mängden avfall, särskilt så dyra metaller som titan och Inconel. Minska kostnaderna för råvaror, öka lönsamheten och minska miljöpåverkan genom att minska avfallet med material.

Ökad automatisering. Automatiserade processer minskar mänskliga misstag. CNC -teknik minskar manuell intervention, ger stabil kvalitet och minskar antalet fel. Förbättrar repeterbarhet, minskar operatörens trötthet och möjliggör storskalig produktion utan operatörens deltagande.

Ökad flexibilitet. Lämplig för olika material och produktionsskala. Möjligheten att bearbeta metaller, kompositer och polymerer. Idealisk för prototyper och serieproduktion. Tillåter tillverkare att snabbt anpassa sig till förändrade krav, krav för material och utveckling av branschtrender.

Tekniska krav för moderna CNC CNC -maskiner

Höghastighetsbehandling (HSM) kräver moderna CNC -maskiner som kan arbeta med höga spindelhastigheter och foder. Dessa maskiner är utformade för att upprätthålla stabilitet och noggrannhet även när man arbetar med höga hastigheter.

5-axiella CNC-maskiner och CNC 6-axiella maskiner är särskilt viktiga för HSM, eftersom de kan bearbeta komplex geometri och ge större flexibilitet. Ytterligare axlar ger mer exakta rörelser, vilket gör dem idealiska för flyg- och bilindustrin, där komplexa delar ofta används.

Skärverktyg med hög prestanda

HSM använder skärverktyg gjorda av hållbara material som fast legering, keramik eller diamant. Dessa material är avgörande för att motstå höga temperaturer och krafter som inträffar under höghastighetsoperationer.

Dessa verktyg har avancerade beläggningar, såsom titan-aluminiumnitrid (TIALN) eller diamantliknande kol (DLC), för att öka deras hållbarhet och värmebeständighet. Dessa beläggningar minimerar slitage, vilket gör att verktyget kan förbli akut under en längre tid.

kylning och smörjmedelssystem

Kylning och smörjning är avgörande för att kontrollera värme som frigörs under höghastighetsbehandling. Utan korrekt kylning kan överskottsvärme orsaka slitage på verktygets verktyg och deformation, vilket minskar verktygets kvalitet och livslängd.

Smörjning av minsta belopp (MQL) är ett effektivt system som används i HSM. Det ger en liten mängd smörjning direkt in i skärningszonen, minskar friktionen och förhindrar överhettning med minimal resursanvändning. MQL -system hjälper till att minska kostnaderna och göra behandlingen mer stabil.

Användning av höghastighetsbehandling

Flygindustri

Höghastighetsbehandling (HSM) används ofta inom flygindustrin för bearbetning av ljusmaterial såsom aluminium och titan. Dessa material är avgörande för tillverkning av delar, såsom turbinblad som kräver hög styrka och lättvikt. HSM ger noggrannhet vid minskning av produktionstiden, vilket gör den idealisk för detaljer inom flygindustrin, vilket kräver komplex geometri och hårda toleranser.

Bilindustri

Inom bilindustrin producerar HSM kritiska komponenter, såsom motorkomponenter, chassi och andra prestationskomponenter. Förmågan att snabbt och exakt bearbeta material med hög styrka är avgörande för att uppfylla kraven för att utföra moderna fordon. HSM låter dig också påskynda skapandet av prototyper och minska produktionscykler, vilket gör det till ett värdefullt verktyg i bilproduktionen.

Medicinsk industri

Den medicinska industrin förlitar sig på höghastighetsbehandling vid produktion av kirurgiska instrument med högt prection, implantat och medicinsk utrustning. Dessa komponenter kräver exceptionell noggrannhet och slät yta för att säkerställa patientens säkerhet och funktionalitet. HSM: s förmåga att bearbeta komplexa delar med minimala fel gör sitt bästa val för tillverkare av medicinsk utrustning.

Problem och begränsningar för bearbetning av hög hastighet

Hög initialkostnad

Ett av de viktigaste problemen med höghastighetsbehandling (HSM) är de stora initiala investeringarna som är nödvändiga för moderna maskiner och verktyg. CNC -precisionsmaskiner och specialiserade skärverktyg som är nödvändiga för HSM är dyrare än traditionell utrustning. Tillverkarna måste noggrant utvärdera förhållandet mellan kostnader och förmåner för att avgöra när återbetalning av investeringar (ROI) motiverar de initiala kostnaderna. Detta är särskilt viktigt för små företag där kapital kan begränsas.

Temperaturkontroll

Temperaturkontrollen under höghastighetsbehandling är ett annat allvarligt problem. För hög spindelrotationshastighet leder till överdriven uppvärmning, som, om inte kontrolleras ordentligt, kan deformera delar och skada verktygen. För att lösa detta problem är det oerhört viktigt att optimera kylsystemet och smörjmetoderna. Effektiv kontroll av temperaturregimen ger kvaliteten på de bearbetade delarna och förlänger skärverktygets livslängd. Oförmågan att kontrollera uppvärmning kan leda till dyra förfining, utbyte av verktyget och driftstopp, vilket kommer att minska fördelarna med HSM.

Den framtida trenden med höghastighetsbehandling

Hybridbearbetningsteknik

Hybridbearbetning kombinerar höghastighetsbehandling (HSM) med avancerade processer såsom tillsatsproduktion eller laserskärning. Denna integration ökar produktionens flexibilitet, vilket gör att tillverkarna kan använda flera tekniker i en arbetsprocess.