8 Yüksek Hızlı İşleme Teknolojisinin Temel Avantajları

2024-11-12

Üreticiler genellikle mekanik işleme işlemleri sırasında hız ve doğruluğu koruma sorunuyla karşı karşıyadır. Geleneksel yöntemler, çok fazla ısıyı ayırt ettikleri için verimliliği azaltır, bu da aletin aşınmasına ve doğruluğu azaltmaya yol açar. Yüksek Hızlı İşleme (HSM), Yüksek Mil Hızları ve Yemleri ile birlikte gelişmiş teknolojileri kullanan bir çözüm sunar. Bu yöntem, doğru bir kesim ve daha pürüzsüz bir yüzey sağlarken ısı ve aşınma salınımını en aza indirir. HSM'yi kabul ederek üreticiler üretim süresini azaltabilir ve ürünlerin genel kalitesini ve iş verimliliğini artırabilir.

HSM Nasıl Çalışır?

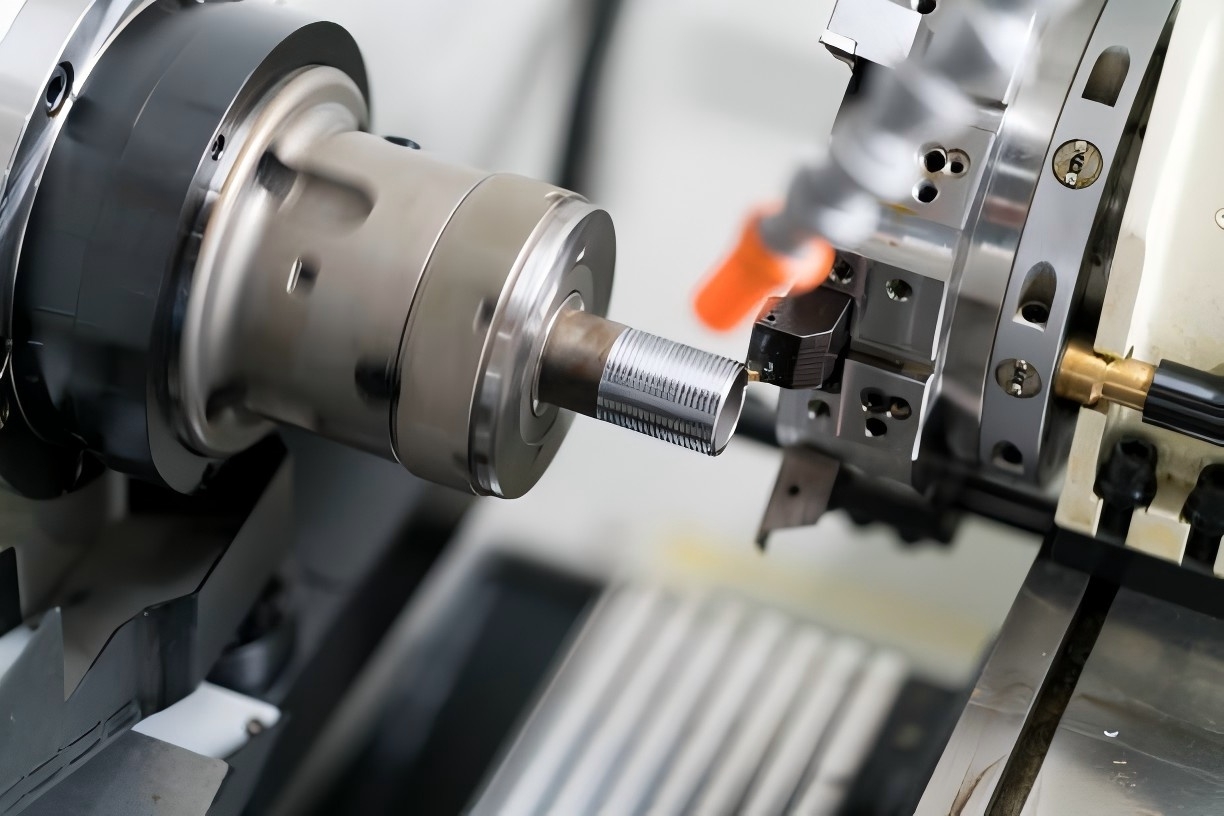

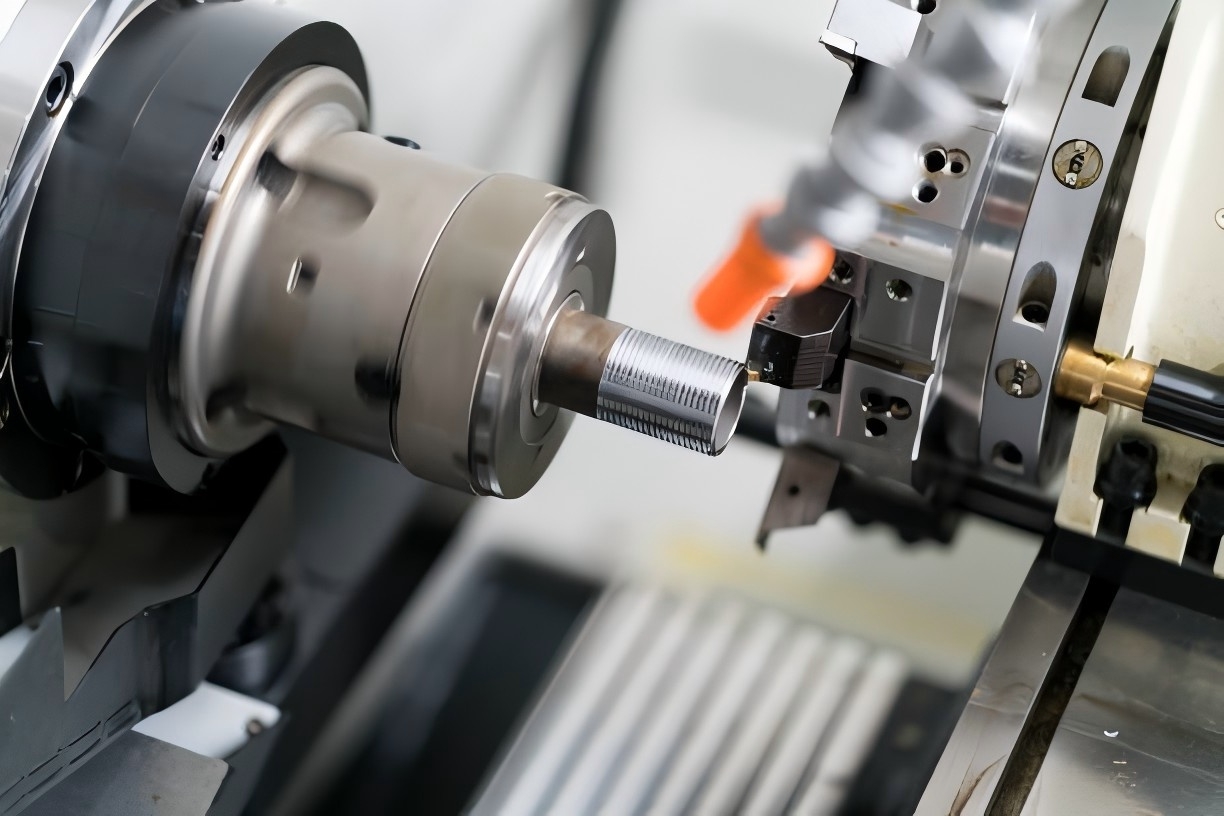

HSM, önemli ölçüde daha yüksek iş mili hızlarında çalışır, bu da malzemenin daha hızlı bir şekilde çıkarılmasına ve daha pürüzsüz yüzeylere yol açar. CNC ve CAM teknolojileri bu süreci iyileştirerek, aletin hareketlerini doğru bir şekilde kontrol etmenizi sağlayarak verimlilik ve doğruluğu sağlıyor. CNC programlama, hızı ve arzı optimize etmek için gerçek zamanlı olarak ayarlamanızı sağlar, bu da HSM'yi karmaşık parçaların hızlı ve verimli üretimi için ideal hale getirir.

Yüksek hız işlemenin temel avantajları

Yüksek hız işlemesi, modern üretim için çeşitli temel avantajlar sunar. Milin hızında bir artış ve döngü süresini azaltmak verimliliği ve doğruluğu arttırır. Bu avantajlar, araç için daha uzun bir araç ve malzeme kullanma etkinliği HSM'yi birçok sektörde en iyi seçim haline getirir.

1. Artan performans

Yüksek hız işlemenin ana avantajlarından biri, döngü süresini önemli ölçüde azaltma yeteneğidir. Daha yüksek iş mili hızı ve çalışma oranı nedeniyle, işlem geleneksel işleme yöntemleri kullanıldığından daha kısa sürede gerçekleştirilebilir. Döngü süresinin azaltılması doğrudan daha hızlı üretime yol açar ve üreticilerin belirli bir süre için daha fazla görev gerçekleştirmesine izin verir. Örneğin, saatin eskiden gittiği üretimin detayları, şimdi birkaç dakika içinde yapabilirsiniz, bu da üretim sürecini optimize eder.

Artan hız, saatte daha fazla ayrıntı üretmenizi sağlar. Büyük ölçekli üretimde, artan verimlilik çok önemlidir. Yüksek hız işlemesi, operasyonlar arasındaki kesinti süresini en aza indirir ve sürekli üretim sağlar, kalite önyargısı olmadan verimliliği artırır. Üreticiler, siparişlerin yürütülmesi ve iş süreçlerinin iyileştirilmesi için son tarihlerin azaltılmasından yararlanırlar, bu da yüksek hızlı işlemeyi hızlı ve büyük ölçekli üretim gerektiren endüstriler için en iyi çözüm haline getirir. Verimliliği artırarak, işletmeler talebi daha etkili bir şekilde karşılayabilir ve karlılığı artırabilir.

| Faktörler | Geleneksel işleme | Yüksek Hızlı İşleme |

| Döngü süresi (kısmen) | 20 dakika | 8 dakika |

| Bir saat içinde üretilen ayrıntılar | 3 Ayrıntı | 7 Detay |

| Operasyonel verimlilik | % 70 | % 95 |

| Kesintiye geçme süresi | 1 saat | 15 dakika |

| Yıllık üretim (8 saatlik bir vardiyada) | 5760 parça/yıl | 13440 parça/yıl |

2. Artan doğruluk

Yüksek hız işlemesi, çalışma sırasında ısıtma ve titreşimi en aza indirgeme nedeniyle doğruluğu arttırır. Geleneksel işleme yöntemleri genellikle önemli aşırı ısınmaya yol açar, bu da malzemenin genişlemesine ve deformasyonuna yol açar ve bu da yanlışlıklara yol açar. Bununla birlikte, yüksek hız işlemesi ile, milin yüksek hızı ve daha hafif kesim ısı transferini azaltır, malzemenin yapısal bütünlüğünü korur ve genel doğruluğu arttırır.

Karmaşık geometri ve karmaşık parçaların parçalarını işlerken boyutun doğruluğu özellikle önemlidir. Yüksek hız işlemesi, üreticilerin daha katı toleranslar elde etmelerini sağlar ve en ayrıntılı parçaların bile tam olarak üretimini garanti eder. Bu, parçaların boyutlarındaki küçük sapmaların performansı etkileyebileceği havacılık ve tıp endüstrisinde kritik öneme sahiptir.

| Malzeme/geometri | Geleneksel İşleme (Tolerans Aralığı) | Yüksek Hızlı İşleme (Tolerans Aralığı) |

| Basit Metal Parçalar | ± 0.05mm | ± 0.01mm |

| Karmaşık metal detayları | ± 0.1mm | ± 0.02mm |

| Kompozit | ± 0.15mm | ± 0.05mm |

| Polimer | ± 0.2 mm | ± 0.08mm |

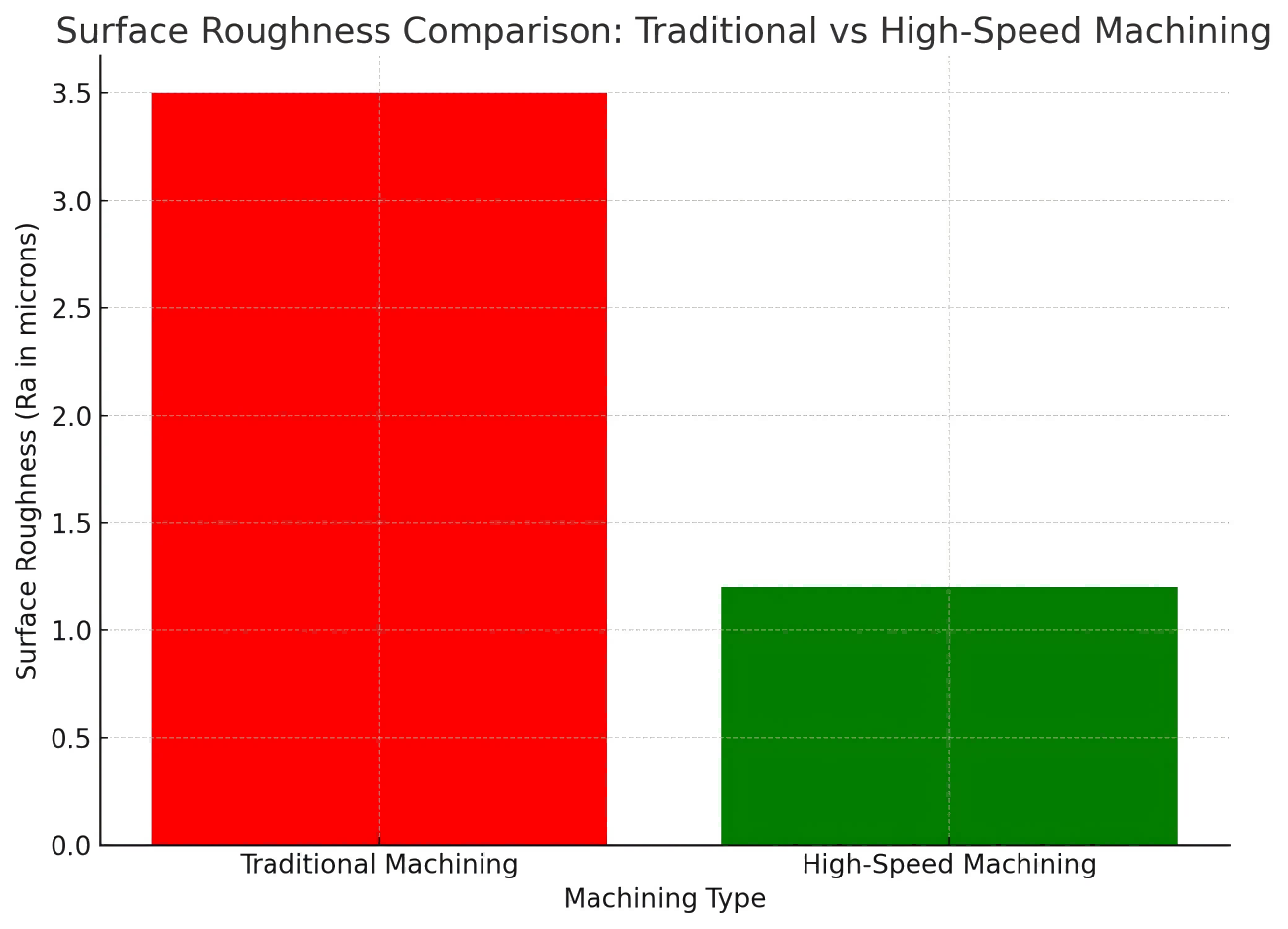

3. Yüzey kalitesini iyileştirin.

Yüksek hız işlemesi, genellikle ikincil işleme ihtiyacını ortadan kaldıran daha pürüzsüz bir yüzey sağlar. Milin yüksek hızının ve aletin tam yörüngelerinin kombinasyonu, kesme aracı ile malzeme arasındaki sürtünmeyi azaltır, bu da daha temiz bir kesime yol açar. Sonuç olarak, parçalar işlendikten sonra en iyi yüzey kalitesine sahiptir, bu da taşlama veya parlatma gibi ek işlemlere olan ihtiyacı azaltır.

Geliştirilmiş yüzey kalitesi, sonraki işleme ve parlatma gereksinimlerini doğrudan etkiler. Geleneksel işlemede, pürüzlü yüzeyler genellikle istenen pürüzsüzlüğü elde etmek için çok sayıda bitirme işleminin aşamasını gerektirir. Yüksek hız işlemesi sayesinde, daha pürüzsüz yüzeyler bu süreçler için gerekli zamanı ve çabaları azaltabilir, böylece üretim döngülerini hızlandırabilir ve maliyetleri azaltabilir. Bu avantaj, havacılık, otomobil ve tıbbi endüstriler gibi mükemmel yüzey kalitesine sahip yüksek hassasiyetli parçalar gerektiren endüstriler için özellikle değerlidir.

4. Enstrümanın ömrünü uzatın

Yüksek hız işlemesi, kesme ve sıcaklık kuvvetlerini azaltarak kesme aletlerinin servis ömrünü uzatır. Geleneksel işleme yöntemleri genellikle aşırı ısı ve mukavemet üretir, bu da aletin hızlı aşınmasına yol açar. Bununla birlikte, yüksek hız işlemede, daha hafif ve hızlı kesimler sürtünmeyi en aza indirir, aletin sıcaklığını korur ve aşınmayı azaltır. Bu, aletin ömründe bir artışa ve zaman içinde kesme verimliliğinin korunmasına yol açar.

Aracın aşınmasını azaltmak, işin verimliliğini doğrudan artıran aletin sık sık değiştirilmesi ihtiyacını azaltır. Üretim döngüsü sırasında geleneksel yöntemler kullanılırken, araca birkaç vardiya gereklidir, bu da gecikmelere ve maliyetleri artırmaya yol açar. Yüksek hız işlemesi bu molaları en aza indirir, aletin ömrünü uzatır, sürekli üretim sağlar ve bakım sırasında kesinti süresini azaltır. Bu, verimliliği artırır ve toplam araç maliyetlerini azaltır ve uzun vadeli üretim ihtiyaçları için daha ekonomik bir çözümle yüksek hız işlemesi sağlar.

5. Enerji verimliliği

Yüksek hız işlemesi (HSM), enerji tüketimini parçaya indirerek enerji verimliliğini arttırır. Daha hızlı işleme döngüleri, makinenin toplam enerji tüketimini azaltan her parçanın üretim süresini azaltmak anlamına gelir. Geleneksel işleme yöntemleri genellikle daha uzun bir işlem süresi gerektirir, bu da daha yüksek enerji tüketimine yol açar. Aksine, HSM iş mili ve etkili kesme işlemlerinin yüksek hızı, parçaları daha hızlı hale getirmenizi sağlar, bu da belirli enerji tüketiminde bir azalmaya yol açar.

HSM ayrıca daha geniş bir üretim sürecinde enerji tüketimini azaltır. Yüksek hız işlemesi ikincil işlemlere olan ihtiyacı ve alette bir değişikliği en aza indirdiğinden, makinenin önemli olmayan çalışması azalır. Buna ek olarak, HSM sayesinde araç için artan araç ve daha pürüzsüz yüzeyler, parlatma ve öğütme gibi sonraki işlemlerin görevleri için enerji tüketimini azalttı. HSM, üretimi optimize ederek ve gereksiz enerji tüketimini en aza indirerek daha sürdürülebilir ve ekonomik olarak etkili bir üretim sürecine katkıda bulunur.

6. Maddi atıkların azaltılması

Yüksek hız işlemesi (HSM), daha doğru kesintiler nedeniyle malzemenin israfını önemli ölçüde azaltır. Geleneksel işleme yöntemleri genellikle fazla materyali giderir, bu da evlilik yüzdesinde bir artışa yol açar. Aksine, hassas kesme aletleri HSM sadece gerekli malzemeyi kaldırarak atığı en aza indirir. Bu doğruluk, küçük hataların bile malzemenin aşırı tükenmesine ve üretim maliyetlerinde bir artışa yol açabileceği karmaşık detaylara sahip sektörlerde özellikle önemlidir.

Hammaddelerin etkili kullanımı, titanyum veya yüksek kaliteli alüminyum gibi pahalı metallerle çalışırken özellikle önemlidir. İşleme sırasında atıkların malzemeden azaltılması, HSM üreticilerin hammaddeleri mümkün olduğunca verimli bir şekilde kullanmasına izin verir. Bu, üretim maliyetlerini azaltır ve üretim sürecini daha istikrarlı hale getirir. Malzemelerin maliyetinin yüksek olduğu havacılık ve tıp endüstrisinde, HSM'nin atık miktarını azaltma yeteneği ekonomik ve çevresel faydalar sağlayabilir. Malzemelerin israfındaki azalma, aynı sayıda parçanın üretimi daha az hammadde gerektirdiğinden, rezervlerin yönetimini optimize etmeye yardımcı olur.

7. Operatörün müdahalesinin otomasyonunda artış ve azaltılması.

Yüksek hız işlemesi (HSM), operatörün sürekli müdahalesine olan ihtiyacı azaltmak için otomasyon kullanır, böylece insan hatalarını en aza indirir. CNC ve CAM Technologies, makinelerin minimum kontrol ile karmaşık işlemleri gerçekleştirmesine izin vererek işlemeyi otomatikleştirir. Bu, manuel işleme sırasında meydana gelebilecek hataların olasılığını azaltır ve üretimin genel doğruluğunu arttırır.

HSM'deki otomasyon da üretimin tekrarlanabilirliğini ve tutarlılığını arttırır. Programlamadan sonra, makine aynı işlemi herhangi bir değişiklik yapmadan birkaç kez tekrarlayabilir. Bu, özellikle birçok parçanın istikrarlı kalitesinin korunmasının çok önemli olduğu seri üretimde yararlıdır. Manuel ayarlama ihtiyacının azaltılması, her parçanın aynı özelliklere karşılık geldiğini garanti eder, bu da kusur sayısını azaltır ve genel etkinliği artırır.

8. Artan esneklik

Yüksek hızlı işleme (HSM), çeşitli malzemelerin işlenmesi nedeniyle daha fazla esneklik sağlar. İster titanyum ve çelik, modern kompozitler veya polimerler gibi katı metaller olsun, HSM, doğruluk ve hıza önyargılı olmadan çeşitli malzemelere uyum sağlayabilir. Bu tür çok yönlülük, havacılık, otomobil ve tıbbi endüstriler gibi çeşitli malzemelerin doğru işlenmesini gerektiren endüstriler için ideal bir çözüm haline getirir.

Buna ek olarak, HSM seri üretim ve prototip gelişimi için çok uygundur. Kitle üretiminin hızı ve doğruluğu, büyük bir hacmin parçalarının üretiminde sabit sonuçlar sağlar. Aynı zamanda, HSM'nin doğruluğu ve uyarlanabilirliği, detaylara ve doğruluğa dikkatin çok önemli olduğu prototipler oluşturabilir. Bu çift işlevsellik, üreticilerin büyük ölçekli üretim ile standart olmayan detayların geliştirilmesi arasında kolayca geçiş yapmalarını sağlar, bu da HSM'yi çeşitli üretim ihtiyaçları için önemli bir araç haline getirir.

Yüksek hız işlemenin (HSM) avantajları ve üretim üzerindeki etkisi

Bölüm detaylarının ana noktaları üretim üzerindeki potansiyel etkidir

Artan performans. Döngü süresini azaltmak, artan performans. HSM makineleri, daha yüksek iş mili hızı nedeniyle saatte daha fazla ayrıntı üretebilir ve döngü süresini azaltabilir. Verimliliği artırın, piyasa girişini azaltın ve işçilik maliyetlerini azaltın.

Artan doğruluk artan doğruluk, ısıtma ve titreşimi azaltarak, termal genleşmede azalma ve aletin sapması nedeniyle artan doğruluk. Sıkı toleransların bileşenlerin performansı için çok önemli olduğu havacılık ve tıbbi gibi endüstriler için kritik.

Geliştirilmiş yüzey kalitesi. Daha pürüzsüz bir yüzey, minimum sonrası. HSM daha iyi bir yüzey sağlar, parlatma veya öğütme ihtiyacını azaltır veya ortadan kaldırır. Üretim verimliliğini artırın, maliyetleri azaltın ve ürünün estetiğini ve verimliliğini artırın.

Artan enstrüman hizmet ömrü. Aletin aşınmasını azaltmak ve daha az değiştirme. Araçlardaki modern malzemeler ve kaplamalar, aletin ömrünü uzatır ve kesinti süresini en aza indirir. Ekipman maliyetlerini, ekipman kesinti süresini ve operatörün müdahalesini azaltarak işlemin genel verimliliğini artırın.

Her bir bileşen için enerji tüketiminde enerji verimliliği azalması. Daha hızlı döngüler birim başına daha az enerji tüketimine yol açar. Kesinti süresinin azaltılması da toplam enerji tüketimini azaltır. İşletme maliyetlerini azaltın, istikrarlı üretimi destekleyin ve enerji verimliliği standartlarını gözlemleyin.

Malzeme israfını azaltmak. Doğru kesme, atık miktarını azaltır ve etkili bir şekilde hammadde kullanır. HSM'nin doğruluğu, özellikle titanyum ve inconel gibi pahalı metaller, atık miktarını azaltır. Hammadde maliyetlerini azaltın, karlılığı artırın ve malzeme israfını azaltarak çevresel etkiyi azaltın.

Artan otomasyon. Otomatik süreçler insan hatalarını azaltır. CNC teknolojisi manuel müdahaleyi azaltır, istikrarlı kalite sağlar ve hata sayısını azaltır. Tekrarlanabilirliği artırır, operatör yorgunluğunu azaltır ve operatörün katılımı olmadan büyük ölçekli üretime izin verir.

Artan esneklik. Çeşitli malzemeler ve üretim ölçeği için uygundur. Metaller, kompozitler ve polimerlerin işleme olasılığı. Prototipleme ve seri üretim için idealdir. Üreticilerin hızlı bir şekilde değişen gereksinimlere, malzemeler için gereksinimlere ve endüstri eğilimlerine yönelik gereksinimlere uyum sağlamasına olanak tanır.

Modern CNC CNC makineleri için teknik gereksinimler

Yüksek hızlı işleme (HSM), yüksek iş mili hızları ve yemleri ile çalışabilen modern CNC makineleri gerektirir. Bu makineler, yüksek hızlarda çalışırken bile stabilite ve doğruluğu korumak için tasarlanmıştır.

5 eksenli CNC makineleri ve CNC 6 eksenli makineler özellikle HSM için önemlidir, çünkü karmaşık geometriyi işleyebilir ve daha fazla esneklik sağlayabilirler. Ek eksenler, karmaşık parçaların sıklıkla kullanıldığı havacılık ve otomotiv endüstrileri için ideal hale getiren daha doğru hareketler sağlar.

Yüksek performanslı kesme araçları

HSM, katı alaşım, seramik veya elmas gibi dayanıklı malzemelerden yapılmış kesme aletleri kullanır. Bu malzemeler, yüksek hızlı operasyonlar sırasında ortaya çıkan yüksek sıcaklıklara ve kuvvetlere dayanmak için çok önemlidir.

Bu aletler, dayanıklılıklarını ve ısı direncini arttırmak için Titan-alüminyum nitrür (Tialn) veya elmas benzeri karbon (DLC) gibi gelişmiş kaplamalara sahiptir. Bu kaplamalar aşınmayı en aza indirir ve aletin daha uzun süre akut kalmasına izin verir.

Soğutma ve Yağlama Sistemi

Soğutma ve yağlama, yüksek hızlı tedavi sırasında salınan ısıyı kontrol etmek için çok önemlidir. Uygun soğutma olmadan, aşırı ısı aletin aşınmasına ve malzemenin deformasyonuna neden olabilir, bu da aletin kalitesini ve ömrünü azaltabilir.

Minimum miktarın (MQL) yağlanması, HSM'de kullanılan etkili bir sistemdir. Doğrudan kesme bölgesine az miktarda yağlama verir, sürtünmeyi azaltır ve kaynakların minimum kullanımı ile aşırı ısınmayı önler. MQL sistemleri maliyetleri azaltmaya ve işlemeyi daha istikrarlı hale getirmeye yardımcı olur.

Yüksek hız işlemenin kullanımı

Havacılık endüstrisi

Yüksek hızlı işlem (HSM), havacılık ve uzay endüstrisinde alüminyum ve titanyum gibi hafif malzemelerin işlenmesi için yaygın olarak kullanılmaktadır. Bu malzemeler, yüksek mukavemet ve hafif gerektiren türbin bıçakları gibi parçaların üretimi için çok önemlidir. HSM, üretim süresini azaltırken doğruluk sağlar, bu da havacılık ve uzay endüstrisinin detayları için ideal hale getirir ve karmaşık geometri ve sert toleranslar gerektirir.

Otomobil endüstrisi

Otomotiv endüstrisinde HSM, motor bileşenleri, şasi ve diğer performans bileşenleri gibi kritik bileşenler üretir. Modern araçların performansı için gereksinimleri karşılamak için yüksek güçlü malzemeleri hızlı ve doğru bir şekilde işleme yeteneği çok önemlidir. HSM ayrıca prototiplerin oluşturulmasını hızlandırmanıza ve üretim döngülerini azaltmanıza olanak tanır, bu da onu otomobil üretiminde değerli bir araç haline getirir.

Tıp endüstrisi

Tıp endüstrisi, yüksek hassasiyetli cerrahi aletlerin, implantların ve tıbbi cihazların üretiminde yüksek hız tedavisine dayanmaktadır. Bu bileşenler, hastanın güvenliğini ve işlevselliğini sağlamak için olağanüstü doğruluk ve pürüzsüz yüzey gerektirir. HSM'nin karmaşık parçaları minimal hatalarla işleme yeteneği, tıbbi ekipman üreticileri için en iyi seçimi yapar.

Yüksek hız işleminde sorunlar ve kısıtlamalar

Yüksek başlangıç maliyeti

Yüksek hız işlemenin (HSM) ana sorunlarından biri, modern makineler ve araçlar için gerekli olan büyük ilk yatırımlardır. CNC hassas makineler ve HSM için gerekli özel kesme araçları geleneksel ekipmanlardan daha pahalıdır. Üreticiler, Yatırım Geri Ödemesinin (ROI) başlangıç maliyetlerini ne zaman haklı çıkardığını belirlemek için maliyet ve faydaların oranını dikkatle değerlendirmelidir. Bu özellikle sermayenin sınırlı olabileceği küçük işletmeler için önemlidir.

Sıcaklık kontrolü

Yüksek hız işlemesi sırasında sıcaklık kontrolü bir başka ciddi sorundur. Çok yüksek mil dönüş hızı, düzgün bir şekilde kontrol edilmezse parçaları deforme edebilen ve aletlere zarar verebilen aşırı ısıtmaya yol açar. Bu sorunu çözmek için soğutma sistemini ve yağlama yöntemlerini optimize etmek son derece önemlidir. Sıcaklık rejiminin etkili kontrolü, işlenmiş parçaların kalitesini sağlar ve kesme aracının servis ömrünü uzatır. Isıtmayı kontrol edememe, HSM'nin avantajlarını azaltacak pahalı iyileştirmelere, aletin değiştirilmesine ve kesinti süresine yol açabilir.

Yüksek hız işlemenin gelecekteki eğilimi

Hibrit işleme teknolojisi

Hibrit işleme, yüksek hız işlemeyi (HSM) ilave üretim veya lazer kesme gibi gelişmiş işlemlerle birleştirir. Bu entegrasyon üretim esnekliğini arttırır ve üreticilerin bir çalışma sürecinde birkaç teknolojiyi kullanmalarına izin verir.