Які переваги різання високої швидкості у вертикальних центрах обробки з ЧПУ?

2024-11-12

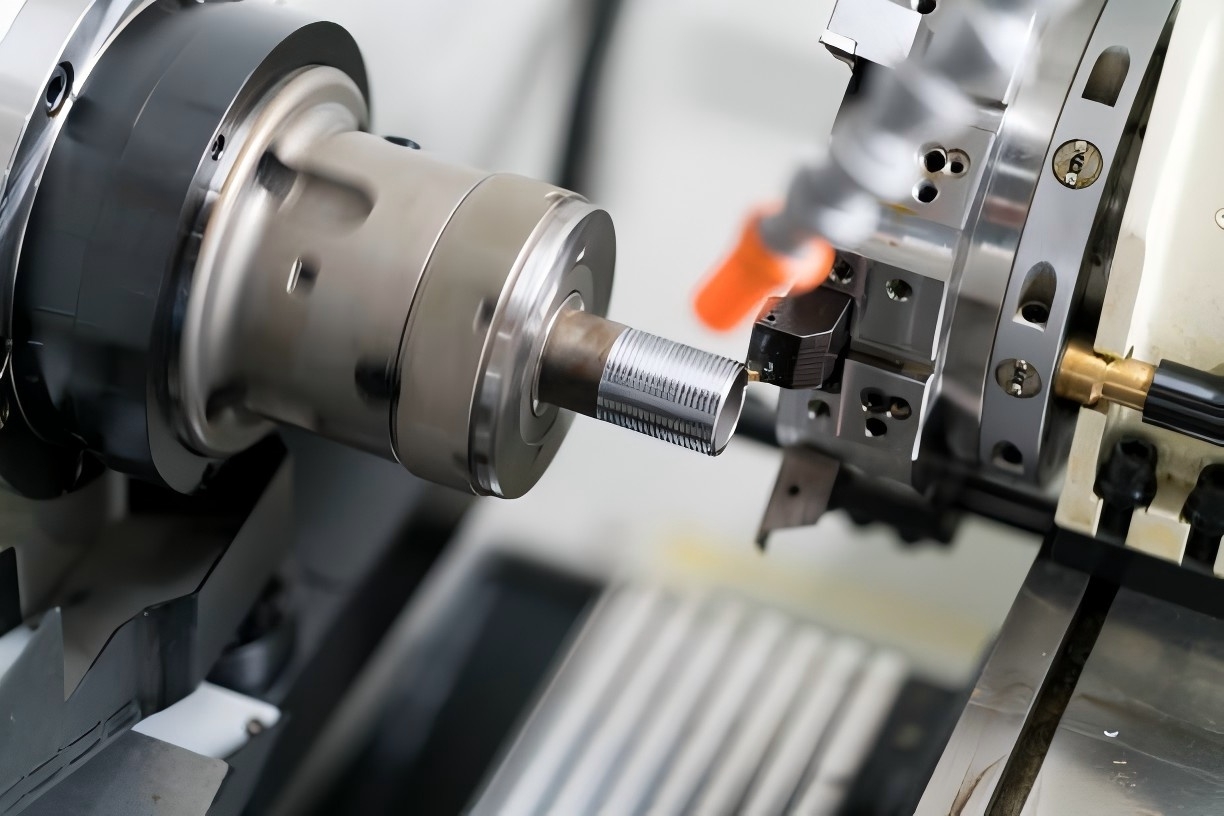

Вертикальний центр обробки високої швидкості різання з одного боку. Коли вертикальний центр обробки скорочується на великій швидкості, температуру інструменту та заготовки можна підтримувати на низькому рівні, що в багатьох випадках продовжує термін експлуатації інструменту. З іншого боку, з різанням високої швидкості, об'єм різання невеликий. Час підключення ріжучої кромки надзвичайно короткий. Це означає, що час постачання коротший, ніж час розподілу тепла.

Низькі сили різання призводять до невеликого і постійного відхилення інструменту. Це в поєднанні з постійною доступністю резервів, необхідних для кожного інструменту та експлуатації, є однією з передумов безпечної обробки.

Через низьку глибину різання з різанням високої швидкості радіальна сила на інструменті та шпинделі невелика, що зменшує знос підшипника шпинделя, путівників та SHVP. Високостійка різання та осьове фрезерування також є хорошим поєднанням. Це практично не впливає на підшипники шпинделя. За допомогою цього використання ви можете використовувати довші інструменти з мінімальним ризиком вібрації.

Висока продуктивність невеликих частин невеликих розмірів. Наприклад, за допомогою проекту, напівсекунд та обробки обробки він забезпечує хорошу ефективність, коли загальна швидкість матеріалу відносно низька.

Висока різання швидкості дозволяє досягти високої кінцевої продуктивності обробки та досягти хорошої якості поверхні. Значення шорсткості поверхні часто нижчі, ніж r o, 2.

Вертикальний центр обробки використовує різання з високою швидкістю, що дозволяє вирізати тонкі запчастини. Використовуйте різання високої швидкості для обробки тонких стін. Оскільки час різання короткий, ефект і деформація тонких стінок зменшуються.

Поліпшити геометричну точність форми. Асамблея стане легшою та швидшою. Висока різання швидкості дозволяє досягти хорошої текстури поверхні та геометричної точності. Якщо ви присвятили більше часу на час, час ручного полірування може бути значно скорочений.

Вертикальні центри обробки використовують різання високої швидкості, а також деякі процеси обробки, такі як затвердіння, електрохімічна обробка та електрична обробка (EDM), можуть бути значно зменшені. Це зменшує інвестиційні витрати та спрощує логістику. Заміна електричної обробки (EDM) для різання також збільшує довговічність, опір інструменту та якість форми преси.