8 Основні переваги технології обробки високої швидкості

2024-11-12

Виробники часто стикаються з проблемою підтримки швидкості та точності під час операцій механічної обробки. Традиційні методи знижують ефективність, оскільки вони відрізняють занадто багато тепла, що призводить до зносу інструменту та зниження точності. Обробка високої швидкості (HSM) пропонує рішення, яке використовує передові технології в поєднанні з високою швидкістю та кормами шпинделя. Цей метод мінімізує вивільнення тепла та зносу, забезпечуючи при цьому точний зріз і більш гладку поверхню. Приймаючи HSM, виробники можуть скоротити час виробництва та покращити загальну якість продукції та ефективність роботи.

Як працює HSM

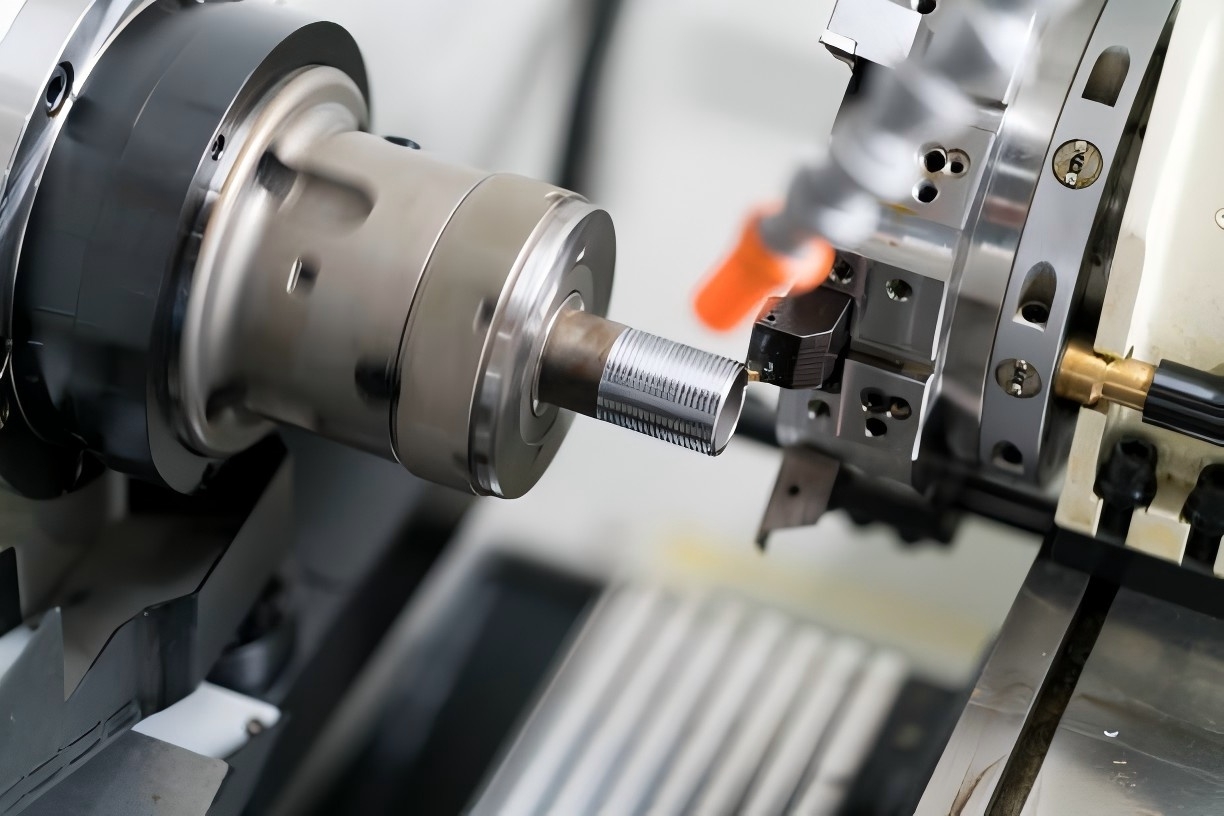

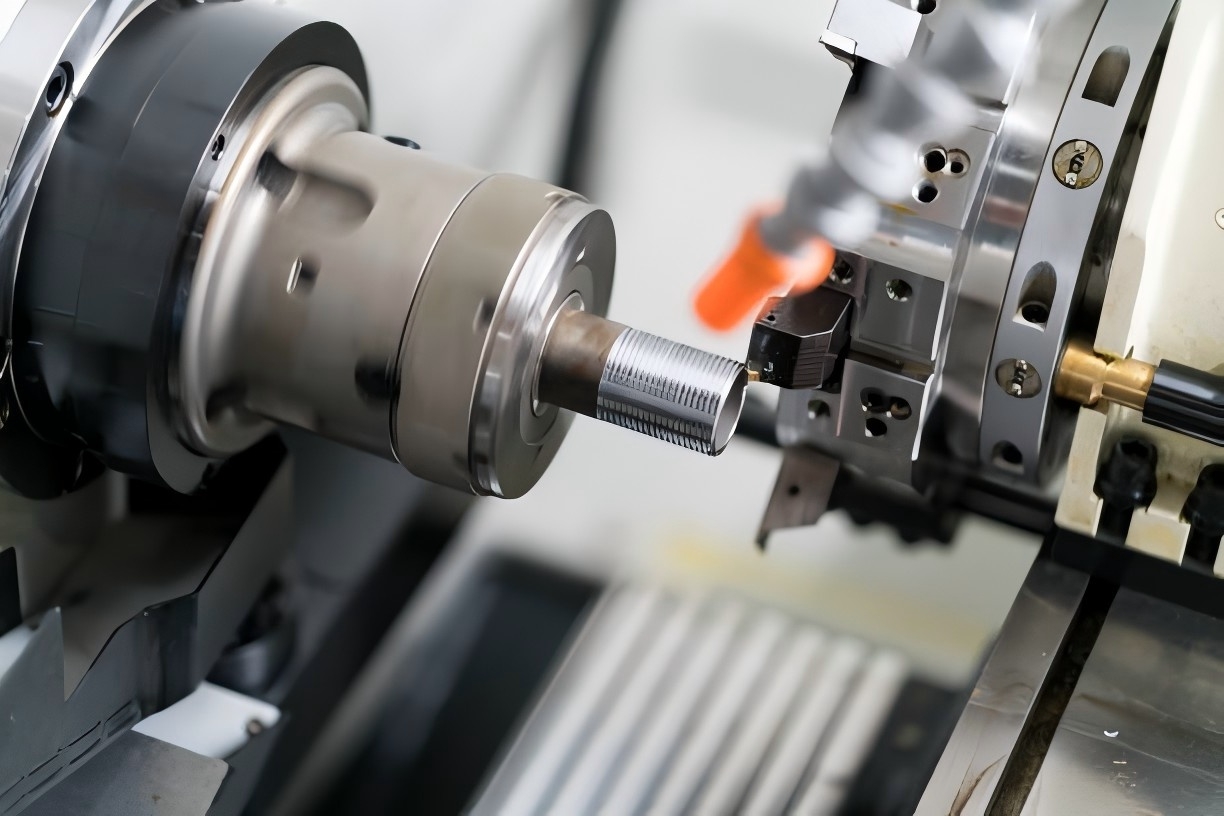

HSM працює зі значно більшою швидкістю шпинделя, що призводить до швидшого видалення матеріалу та більш гладких поверхонь. ЧПУ та технології CAM покращують цей процес, що дозволяє точно контролювати рухи інструменту, забезпечуючи ефективність та точність. Програмування ЧПУ дозволяє налаштуватись у режимі реального часу для оптимізації швидкості та подачі, що робить HSM ідеальним для швидкого та ефективного виробництва складних деталей.

Ключові переваги обробки високої швидкості

Обробка високої швидкості пропонує кілька ключових переваг для сучасного виробництва. Збільшення швидкості шпинделя та скорочення часу циклу підвищує продуктивність та точність. Ці переваги, довший інструмент для інструменту та ефективність використання матеріалів роблять HSM найкращим вибором у багатьох галузях.

1. Підвищена продуктивність

Однією з головних переваг обробки високої швидкості є здатність значно скоротити час циклу. Через більшу швидкість шпинделя та швидкість роботи операцію можна виконати за менший час, ніж при використанні традиційних методів обробки. Скорочення часу циклу безпосередньо призводить до швидшого виробництва, що дозволяє виробникам виконувати більше завдань протягом певного періоду часу. Наприклад, деталі для виготовлення, який використовував годинник, тепер ви можете зробити за лічені хвилини, що оптимізує виробничий процес.

Збільшена швидкість дозволяє виробляти більше деталей на годину. У великому масштабному виробництві підвищення ефективності має вирішальне значення. Обробка високої швидкості мінімізує простої між операціями та забезпечує постійне виробництво, збільшуючи продуктивність без шкоди якості. Виробники виграють від скорочення термінів виконання замовлень та вдосконалення робочих процесів, що робить високу швидкість переробки найкращим рішенням для галузей, що вимагає швидкого та великого масштабного виробництва. Підвищуючи продуктивність праці, підприємства можуть більш ефективно задовольнити попит та підвищити прибутковість.

| Фактори | Традиційна обробка | Обробка високої швидкості |

| Час циклу (зокрема) | 20 хвилин | 8 хвилин |

| Деталі, подані за годину | 3 деталі | 7 Деталі |

| Оперативна ефективність | 70% | 95% |

| Час простою | 1 година | 15 хвилин |

| Щорічне виробництво (за 8-годинну зміну) | 5760 частин/рік | 13440 частин/рік |

2. Підвищена точність

Обробка високої швидкості збільшує точність через мінімізацію нагрівання та вібрації під час роботи. Традиційні методи обробки часто призводять до значного перегріву, що призводить до розширення та деформації матеріалу, що призводить до неточностей. Однак, при високій швидкості швидкості, висока швидкість шпинделя та легше скорочення зменшують тепловіддачу, зберігають структурну цілісність матеріалу та підвищують загальну точність.

Точність розміру особливо важлива при обробці частин складної геометрії та складних частин. Обробка високої швидкості дозволяє виробникам досягти більш жорстких допусків, гарантуючи точне виготовлення навіть найбільш детальних деталей. Це критично важливо в аерокосмічній та медичній галузі, де невеликі відхилення розмірів частин можуть впливати на продуктивність.

| Матеріал/геометрія | Традиційна обробка (діапазон толерантності) | Обробка високої швидкості (діапазон толерантності) |

| Прості металеві деталі | ± 0,05 мм | ± 0,01 мм |

| Складні деталі металу | ± 0,1 мм | ± 0,02 мм |

| Композитний | ± 0,15 мм | ± 0,05 мм |

| Полімер | ± 0,2 мм | ± 0,08 мм |

3. Поліпшити якість поверхні.

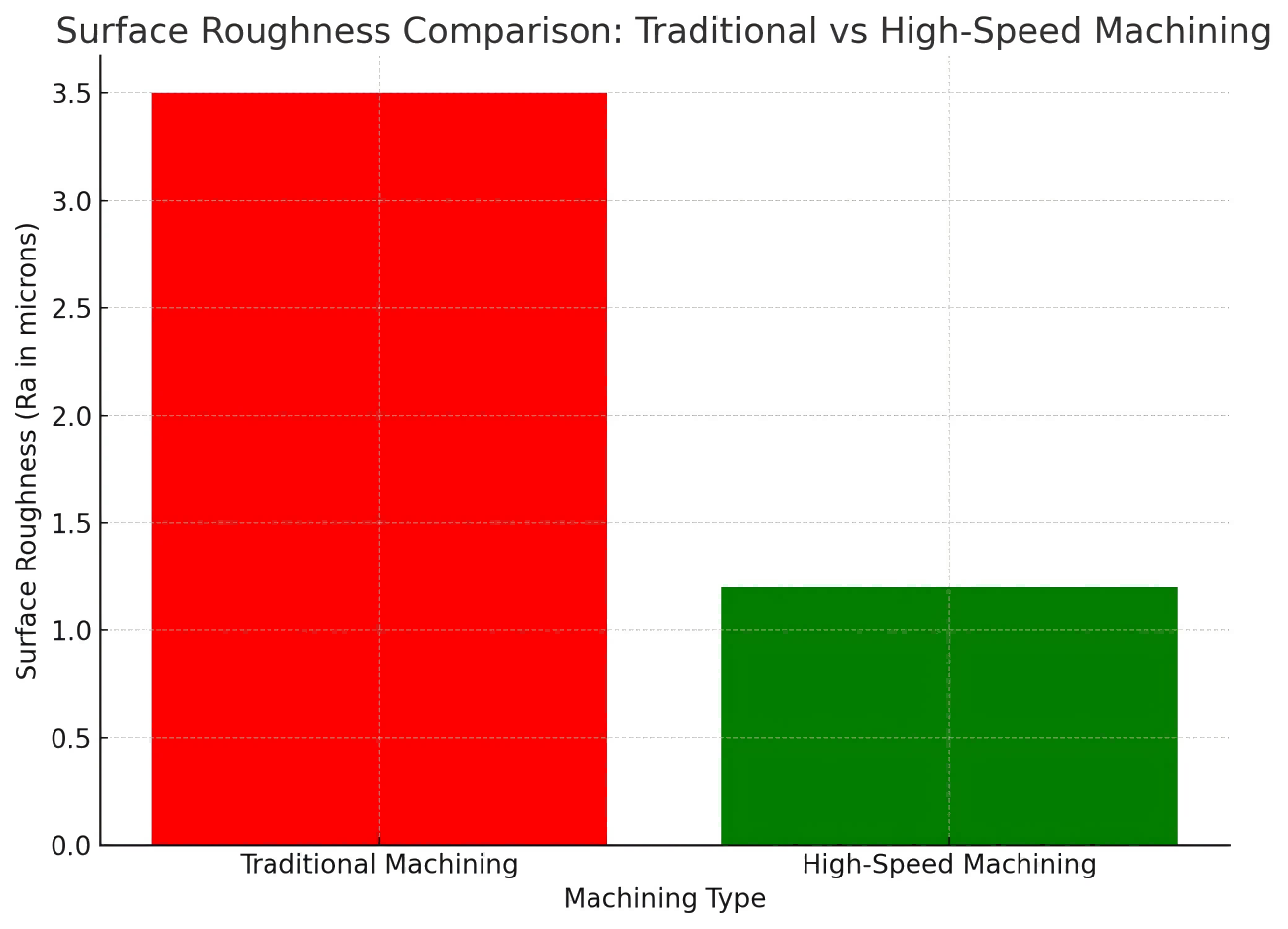

Обробка високої швидкості забезпечує більш гладку поверхню, що часто усуває необхідність вторинної обробки. Поєднання високої швидкості шпинделя та точних траєкторій інструменту зменшує тертя між ріжучим інструментом та матеріалом, що призводить до більш чистого розрізу. Як результат, деталі мають найкращу якість поверхні після обробки, що зменшує потребу в додаткових процесах, таких як шліфування або полірування.

Покращена якість поверхні безпосередньо впливає на вимоги до подальшої обробки та полірування. У традиційній обробці грубі поверхні часто потребують численних етапів обробки обробки для досягнення бажаної плавності. Завдяки високій обробці швидкості, більш гладкі поверхні можуть скоротити час та зусилля, необхідні для цих процесів, тим самим прискорюючи цикли виробництва та зменшуючи витрати. Ця перевага є особливо цінною для галузей, які потребують високої точній деталі з відмінною якістю поверхні, такими як аерокосмічна, автомобільна та медична галузь.

4. Подовжте життя інструменту

Обробка високої швидкості продовжує термін служби ріжучих інструментів за рахунок зменшення сил різання та температури. Традиційні методи обробки часто генерують надмірне тепло та міцність, що призводить до швидкого зносу інструменту. Однак при обробці високої швидкості легкі та швидкі скорочення мінімізують тертя, підтримуючи температуру інструменту та зменшуючи знос. Це призводить до збільшення життя інструменту та підтримки ефективності різання з часом.

Зменшення зносу інструменту зменшує потребу в частих заміні інструменту, що безпосередньо підвищує ефективність роботи. При використанні традиційних методів під час виробничого циклу часто потрібно кілька змін інструменту, що призводить до затримок та збільшення витрат. Обробка високої швидкості мінімізує ці перерви, продовжуючи термін експлуатації інструменту, забезпечуючи постійне виробництво та скорочуючи час простою під час обслуговування. Це підвищує продуктивність та знижує загальні витрати на інструмент, роблячи високу обробку швидкості з більш економічним рішенням для тривалих потреб у виробництві.

5. Енергоефективність

Обробка високої швидкості (HSM) збільшує енергоефективність за рахунок зменшення споживання енергії до частини. Швидші цикли обробки означають скорочення часу виробництва кожної частини, що зменшує загальне споживання енергії машини. Традиційні методи обробки часто потребують більш тривалого часу обробки, що призводить до більш високого споживання енергії. Навпаки, висока швидкість шпинделя HSM та ефективні операції з різання дозволяють зробити деталі швидше, що призводить до зменшення конкретного споживання енергії.

HSM також зменшує споживання енергії в більш широкому виробничому процесі. Неефективна робота машини зменшується, оскільки обробка високої швидкості мінімізує потребу в вторинних операціях та зміна інструменту. Крім того, збільшений інструмент для інструменту та більш плавні поверхні досягнуті завдяки HSM зменшити споживання енергії для завдань подальшої обробки, таких як полірування та шліфування. HSM сприяє більш стійкому та економічно ефективному виробничому процесу шляхом оптимізації виробництва та мінімізації зайвого споживання енергії.

6. Зменшення відходів матеріалу

Переробка високої швидкості (HSM) значно знижує відходи матеріалу через більш точні скорочення. Традиційні методи обробки часто видаляють зайвий матеріал, що призводить до збільшення відсотка шлюбу. Навпаки, точні ріжучі інструменти HSM видаляють лише необхідний матеріал, мінімізуючи відходи. Така точність особливо важлива в секторах зі складними деталями, де навіть незначні помилки можуть призвести до перевитрати матеріалу та збільшення виробничих витрат.

Ефективне використання сировини особливо важливо при роботі з дорогими металами, такими як титановий або високоякісний алюміній. Зменшуючи відходи з матеріалу під час переробки, HSM дозволяє виробникам використовувати сировину максимально ефективно. Це зменшує виробничі витрати та робить виробничий процес більш стабільним. У аерокосмічній та медичній галузі, де вартість матеріалів висока, здатність HSM зменшити кількість відходів може принести економічні та екологічні переваги. Зменшення відходів матеріалів також допомагає оптимізувати управління резервами, оскільки для виробництва однакової кількості деталей потрібно менше сировини.

7. Збільшення автоматизації та зменшення втручання оператора.

Обробка високої швидкості (HSM) використовує автоматизацію для зменшення потреби в постійному втручанні оператора, тим самим мінімізуючи помилки людини. CNC та CAM Technologies автоматизують обробку, що дозволяє машинам виконувати складні операції з мінімальним управлінням. Це зменшує ймовірність помилок, які можуть виникати під час ручної обробки, і підвищує загальну точність виробництва.

Автоматизація в HSM також збільшує повторюваність та послідовність виробництва. Після програмування машина може повторювати ту саму роботу кілька разів без будь -яких змін. Це особливо корисно для масового виробництва, де підтримка стабільної якості багатьох деталей має вирішальне значення. Зменшення потреби в ручній настройці гарантує, що кожна частина складається, відповідає однаковим специфікаціям, що зменшує кількість дефектів і підвищує загальну ефективність.

8. Підвищена гнучкість

Обробка високої швидкості (HSM) забезпечує підвищену гнучкість завдяки обробці різних матеріалів. Незалежно від того, чи це тверді метали, такі як титан і сталь, сучасні композити чи полімери, HSM може адаптуватися до різних типів матеріалів без упереджень до точності та швидкості. Така універсальність робить його ідеальним рішенням для галузей, які потребують точної переробки різних матеріалів, таких як аерокосмічна, автомобільна та медична галузь.

Крім того, HSM добре підходить для масового виробництва та розвитку прототипу. Швидкість та точність масового виробництва забезпечують стабільні результати у виготовленні частин великого обсягу. У той же час, точність та пристосованість HSM можуть ефективно створювати прототипи, де увага до деталей та точності має вирішальне значення. Ця подвійна функціональність дозволяє виробникам легко перемикатися між великим масштабним виробництвом та розробкою не стандартних деталей, що робить HSM важливим інструментом для різних виробничих потреб.

Переваги високої швидкості обробки (HSM) та її вплив на виробництво

Основні моменти деталей розділу - це потенційний вплив на виробництво

Підвищення продуктивності. Скорочення часу циклу, підвищення продуктивності. Машини HSM можуть створювати більше деталей на годину завдяки більшій швидкості шпинделя та зменшити час циклу. Збільшити продуктивність, зменшити вхід на ринок та зменшити витрати на оплату праці.

Підвищена точність підвищила точність, зниження нагрівання та вібрації підвищила точність через зменшення теплового розширення та відхилення інструменту. Критичні для таких галузей, як аерокосмічна та медична, де суворі допуски мають вирішальне значення для виконання компонентів.

Покращена якість поверхні. Більш плавна поверхня, мінімальна посада. HSM забезпечує кращу поверхню, зменшуючи або усуваючи потребу в поліруванні або шліфуванні. Підвищити ефективність виробництва, знижувати витрати та покращити естетику та продуктивність продукту.

Збільшення терміну служби інструментів. Зменшення зносу інструменту та менше заміни. Сучасні матеріали та покриття в інструментах розширюють термін експлуатації інструменту та мінімізують час простою. Зменшіть витрати на обладнання, простої обладнання та втручання оператора, підвищуючи загальну ефективність процесу.

Зниження енергоефективності споживання енергії для кожного компонента. Більш швидкі цикли призводять до меншого споживання енергії на одиницю. Скорочення простоїв також зменшує загальне споживання енергії. Зменшити експлуатаційні витрати, підтримувати стабільне виробництво та дотримуватися стандартів енергоефективності.

Зменшення відходів матеріалу. Точне різання зменшує кількість відходів і ефективно використовує сировину. Точність HSM знижує кількість відходів, особливо такі дорогі метали, як титан та інйнель. Зменшити витрати на сировину, збільшити прибутковість та зменшити вплив навколишнього середовища за рахунок зменшення трата матеріалів.

Збільшена автоматизація. Автоматизовані процеси зменшують помилки людини. Технологія ЧПУ зменшує ручне втручання, забезпечуючи стабільну якість та зменшуючи кількість помилок. Покращує повторюваність, зменшує втому оператора та дозволяє велике масштабне виробництво без участі оператора.

Підвищена гнучкість. Підходить для різних матеріалів та виробничих масштабів. Можливість обробки металів, композитів та полімерів. Ідеально підходить для прототипування та серійного виробництва. Дозволяючи виробникам швидко адаптуватися до змін, вимог до матеріалів та розвитку тенденцій галузі.

Технічні вимоги до сучасних машин ЧПУ з ЧПУ

Обробка високої швидкості (HSM) вимагає сучасних машин ЧПУ, здатних працювати з високими швидкостями шпинделя. Ці машини призначені для підтримки стабільності та точності навіть при роботі з високою швидкістю.

5-аксіальні машини з ЧПУ та 6-аксіальні машини ЧПУ особливо важливі для HSM, оскільки вони можуть обробляти складну геометрію та забезпечувати більшу гнучкість. Додаткові осей забезпечують більш точні рухи, що робить їх ідеальними для аерокосмічної та автомобільної промисловості, де часто використовуються складні частини.

Високопродуктивні інструменти для різання

HSM використовує ріжучі інструменти, виготовлені з міцних матеріалів, таких як твердий сплав, кераміка або алмаз. Ці матеріали мають вирішальне значення для витримки високих температур та сил, які відбуваються під час високої швидкості.

Ці інструменти мають вдосконалені покриття, такі як титанно-алюмінієвий нітрид (Tialn) або діамантоподібний вуглець (DLC), щоб підвищити їх міцність та теплову стійкість. Ці покриття мінімізують знос, що дозволяє інструменту залишатися гострим протягом більш тривалого періоду часу.

Система охолодження та мастила

Охолодження та змащування мають вирішальне значення для контролю тепла, що виділяється під час обробки високої швидкості. Без належного охолодження зайве тепло може спричинити знос інструменту та деформацію матеріалу, знижуючи якість та термін експлуатації інструменту.

Змащення мінімальної кількості (MQL) - це ефективна система, що використовується в HSM. Він дає невелику кількість змащування безпосередньо в зону різання, зменшуючи тертя та запобігаючи перегріву з мінімальним використанням ресурсів. Системи MQL допомагають зменшити витрати та зробити обробку більш стабільною.

Використання високої швидкості обробки

Аерокосмічна промисловість

Обробка високої швидкості (HSM) широко використовується в аерокосмічній промисловості для обробки легких матеріалів, таких як алюміній та титан. Ці матеріали мають вирішальне значення для виготовлення деталей, таких як лопатки турбін, які потребують високої міцності та легкої ваги. HSM забезпечує точність при скороченні часу виробництва, що робить його ідеальним для деталей аерокосмічної промисловості, що вимагає складної геометрії та жорстких допусків.

Автомобільна промисловість

У автомобільній промисловості HSM виробляє критичні компоненти, такі як компоненти двигуна, шасі та інші компоненти продуктивності. Здатність швидко та точно обробляти матеріали з високою обтяжкою має вирішальне значення для задоволення вимог щодо продуктивності сучасних транспортних засобів. HSM також дозволяє прискорити створення прототипів та зменшити виробничі цикли, що робить його цінним інструментом у виробництві автомобілів.

Медична галузь

Медична промисловість покладається на високу швидкість лікування у виробництві хірургічних інструментів, імплантатів та медичних пристроїв. Ці компоненти потребують виняткової точності та плавної поверхні, щоб забезпечити безпеку та функціональність пацієнта. Здатність HSM обробляти складні деталі з мінімальними помилками робить найкращий вибір для виробників медичного обладнання.

Проблеми та обмеження на обробку високої швидкості

Висока початкова вартість

Однією з головних проблем обробки високої швидкості (HSM) є великі початкові інвестиції, необхідні для сучасних машин та інструментів. Точні машини з ЧПУ та спеціалізовані ріжучі інструменти, необхідні для HSM, дорожчі, ніж традиційне обладнання. Виробники повинні ретельно оцінити співвідношення витрат та пільг, щоб визначити, коли окупність інвестицій (ROI) виправдовує початкові витрати. Це особливо важливо для малих підприємств, де капітал може бути обмежений.

Контроль температури

Контроль температури під час обробки високої швидкості -ще одна серйозна проблема. Занадто висока швидкість обертання шпинделя призводить до надмірного нагрівання, яке, якщо не контролювати належним чином, може деформувати деталі та пошкодити інструменти. Для вирішення цієї проблеми надзвичайно важливо оптимізувати систему охолодження та методи змащення. Ефективний контроль режиму температури забезпечує якість оброблених деталей та продовжує термін служби ріжучого інструменту. Неможливість контролювати опалення може призвести до дорогих вдосконалень, заміни інструменту та простою, що зменшить переваги HSM.

Майбутня тенденція обробки високої швидкості

Технологія гібридної обробки

Гібридна обробка поєднує в собі високу швидкість обробки (HSM) з вдосконаленими процесами, такими як виробництво добавок або лазерне різання. Ця інтеграція збільшує гнучкість виробництва, що дозволяє виробникам використовувати кілька технологій в одному робочому процесі.