Produkte

-

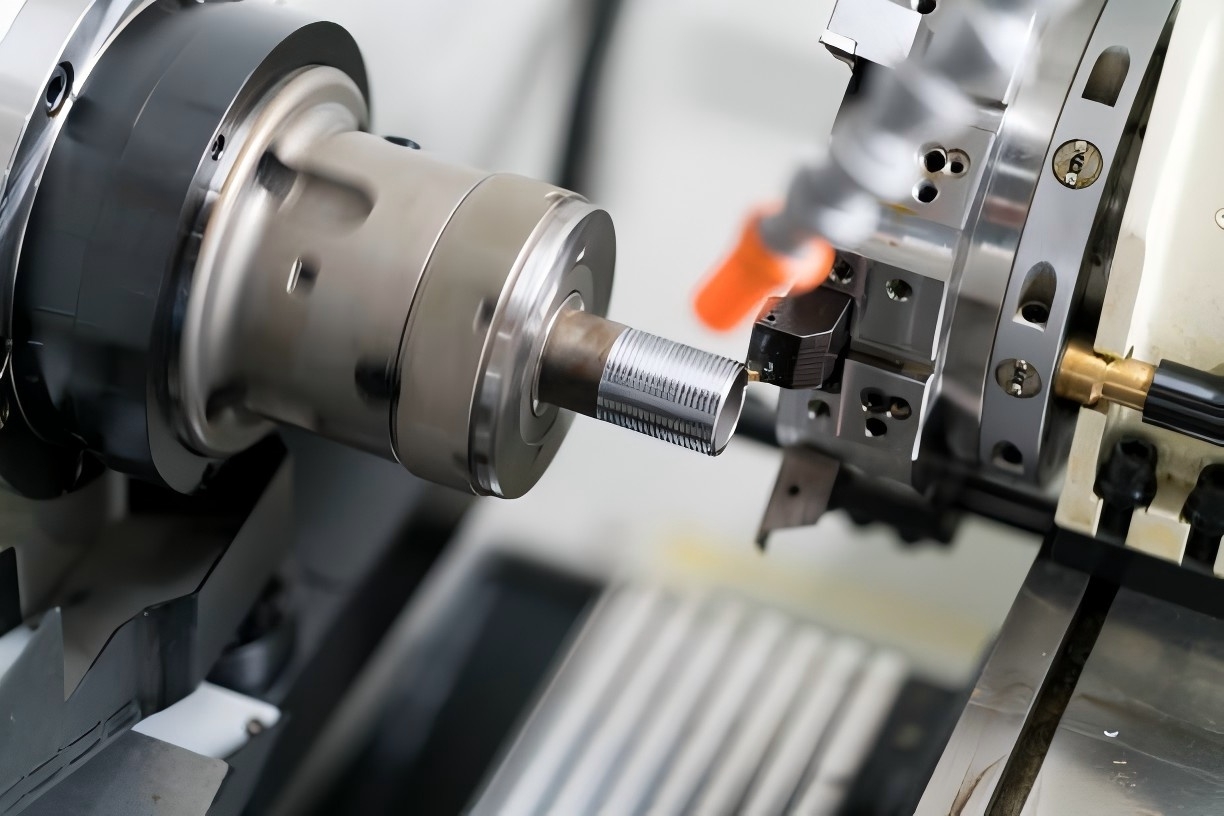

Taisin-Hochgeschwindigkeitsbohr- und Gewindemaschine TX-T6

-

Taisin leuchtend 3D-Drucker SLA660

-

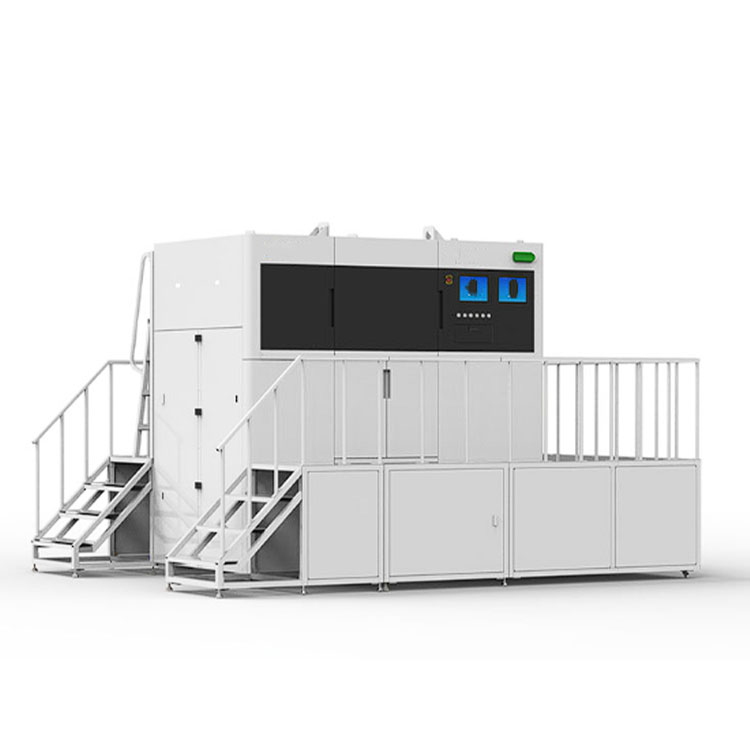

Taisin Light-Adoptive 3D-Drucker SLA1600D

-

Taisin Light-Adoptive 3D-Drucker SLA450

-

Taisin Portal Processing Center mit CNC TXM-9038

-

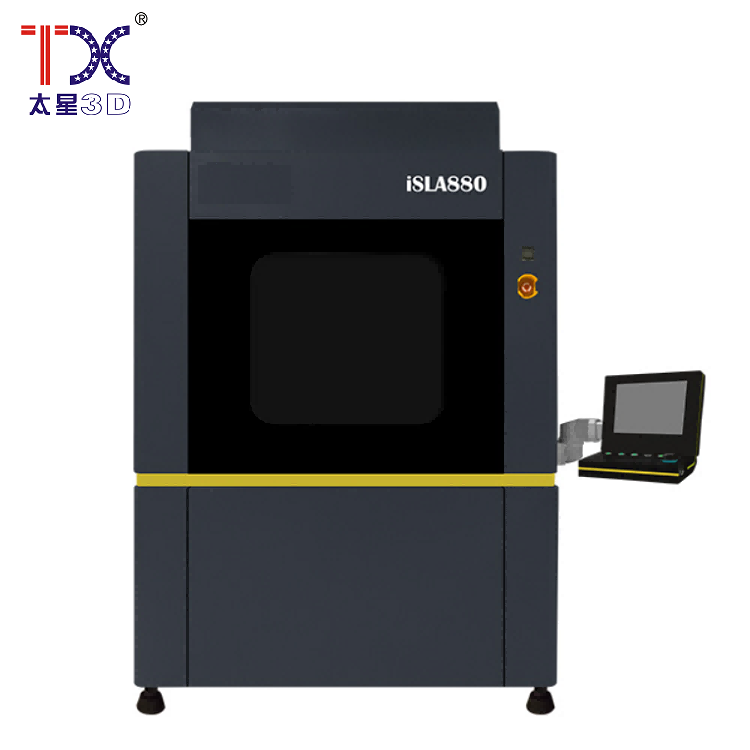

Taisin Light-Adoptive 3D-Drucker SLA880

-

Taisin High-Speed- und Hochgeschwindigkeitsverarbeitungszentrum für die Verarbeitung von Teilen TX-V8

-

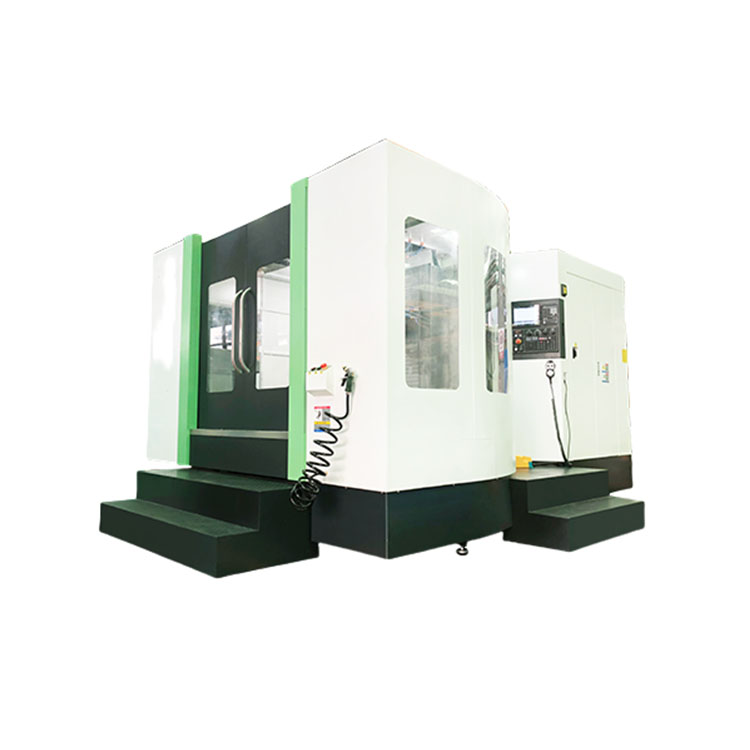

Horizontales Verarbeitungszentrum Taisin mit CNC hoher Genauigkeit HMC TXHD-630

-

Taisin Processing Center zum Bohren und Schneiden von Fäden TXT-800

-

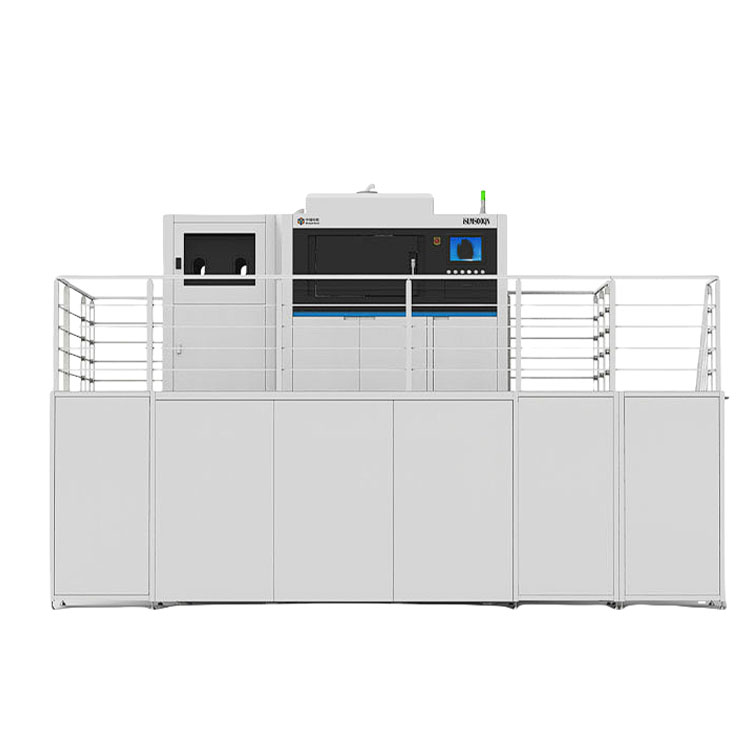

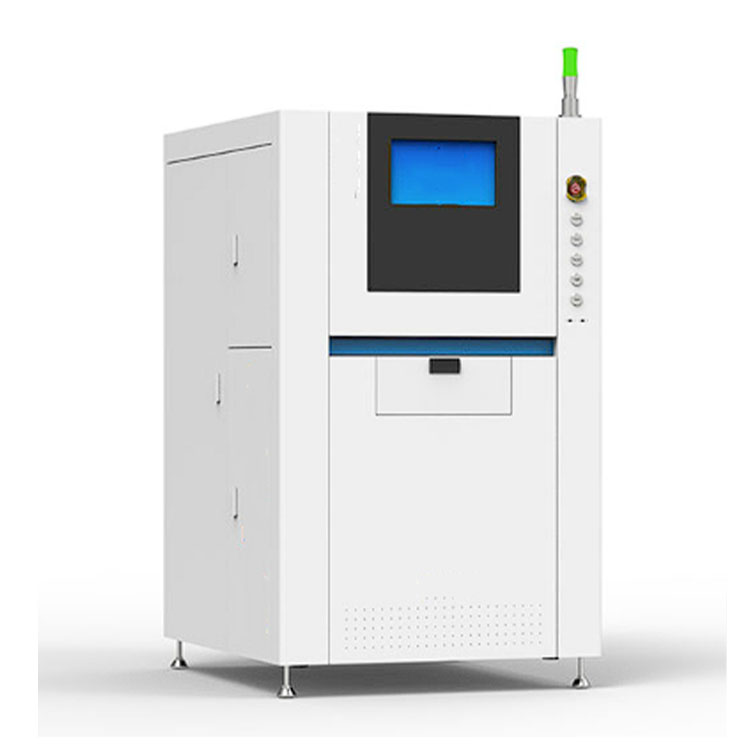

Taisin Metal 3D -Drucker iden160

-

Taisin leuchtend 3D-Drucker SLA6036

-

Taisin Light-Adoptive 3D-Drucker SLA1900D

-

Taisin Light-Adoptive 3D-Drucker SLA550

-

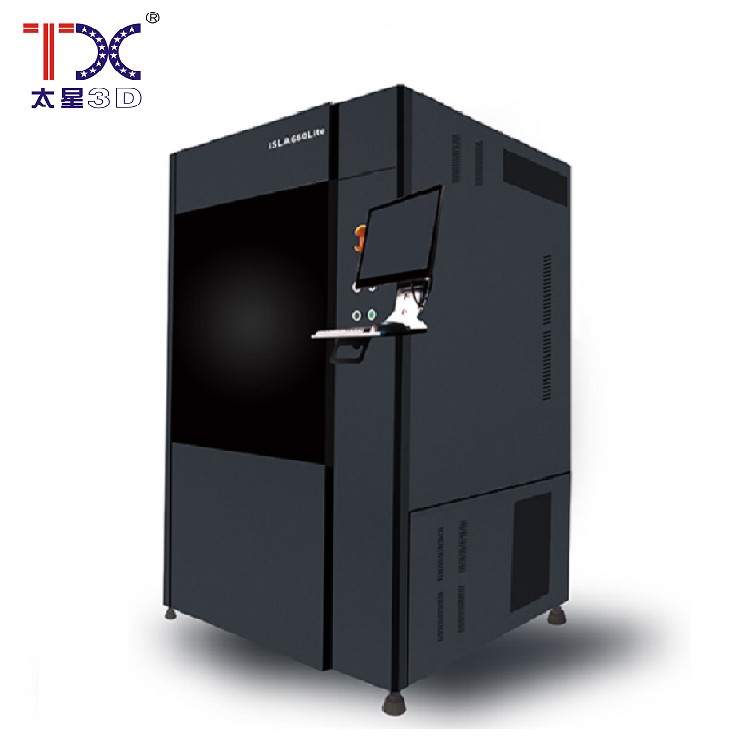

Taisin Metal 3D -Drucker ISLM600QN

-

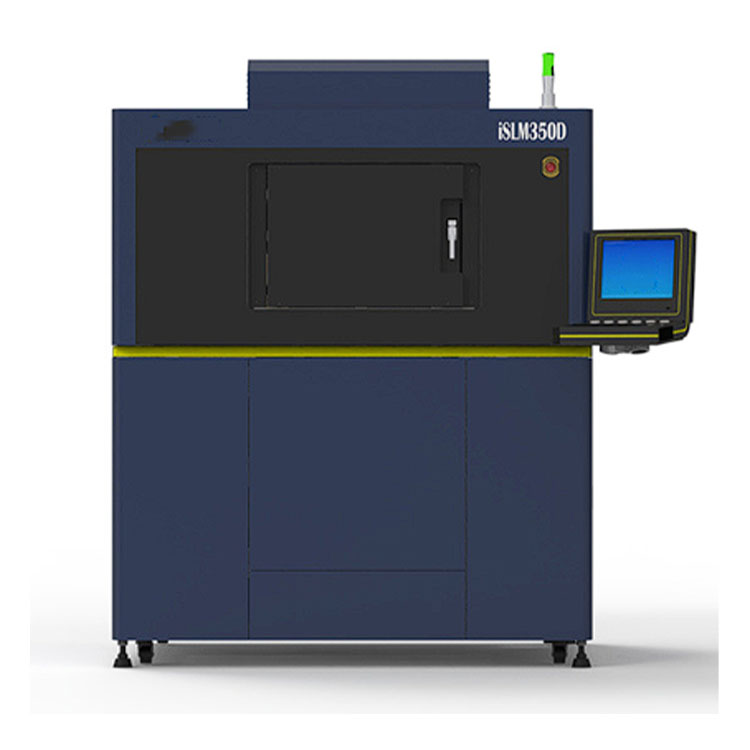

Taisin Metal 3D -Drucker ISLM500D

-

Taisin Metal 3D -Drucker SLM160

Taisin Portal Processing Center YBM-2015

Das Portalverarbeitungszentrum ist eine große CNC -Verarbeitungsgeräte mit hoher Leistung, die speziell für die Präzisionsbearbeitung großer und komplexer Blanks entwickelt wurde. Sein Design verwendet einen Portalrahmen, der eine hohe Steifheit und Stabilität aufweist, eine multi -achseverbindliche Verbindung, einen breiten Verarbeitungsbereich aufweist und zum Schneiden verschiedener komplexer Konturen geeignet ist. Die Ausrüstung ist mit einer leistungsstarken Spindel und einem hohen Vorschriftensystem ausgestattet, das den Anforderungen der Verarbeitung mit hoher Geschwindigkeit und hoher Präzision entspricht. Portalverarbeitungszentren werden in Luft- und Raumfahrt, Schiffbau, Energie, Schwertechnik, Presseformen und anderen Branchen häufig eingesetzt. Sie eignen sich besonders für die Verarbeitung großer Teile, komplex gekrümmten Oberflächen und hohen Präzisionsformen.

Beschreibung

Marker

Einführung des Produkts

Das Portalverarbeitungszentrum ist eine große CNC -Verarbeitungsgeräte mit hoher Leistung, die speziell für die Präzisionsbearbeitung großer und komplexer Blanks entwickelt wurde. Sein Design verwendet einen Portalrahmen, der eine hohe Steifheit und Stabilität aufweist, eine multi -achseverbindliche Verbindung, einen breiten Verarbeitungsbereich aufweist und zum Schneiden verschiedener komplexer Konturen geeignet ist. Die Ausrüstung ist mit einer leistungsstarken Spindel und einem hohen Vorschriftensystem ausgestattet, das den Anforderungen der Verarbeitung mit hoher Geschwindigkeit und hoher Präzision entspricht. Portalverarbeitungszentren werden in Luft- und Raumfahrt, Schiffbau, Energie, Schwertechnik, Presseformen und anderen Branchen häufig eingesetzt. Sie eignen sich besonders für die Verarbeitung großer Teile, komplex gekrümmten Oberflächen und hohen Präzisionsformen.

Details zum Produkt

Das Design hat eine große Spannweite, hohe Starrheit und schwere Gussteile, die eine extrem hohe Stabilität bieten.

Führen Sie Präzisionstests im Verarbeitungsvorgang durch, einschließlich Präzisionstests von Teilen, Testlaserpositionierung, Korrektur des dynamischen Gleichgewichts der Spindel- und Spindelmotor sowie das Testen der Rundheit der Kugelstange, um die Genauigkeit der Verarbeitung zu gewährleisten.

Die Mitte der Spindel und die Führung der Z -Achse befinden sich in derselben Ebene, was das Ausgleichsmoment während des Schneidens verbessert und die Leistung des Schneidens erhöht.

Alle x/y/z -Achsen sind mit Rollleitfaden ausgestattet, was die Tragfähigkeit erheblich erhöht und die Genauigkeit der Positionierung, Wiederholbarkeit und Steifigkeit der Maschine erhöht.

Die Workbench wird im gesamten Bereich gehalten, die Last gleichmäßig verteilt, einen geringen Verschleiß liefert und auch garantiert, dass die Workbench nicht suspendiert oder deformiert wird.

Die wichtigsten technischen Parameter

| Projekt | Einheit | TX-YBM2015 | TX-YBM3018 | TX-YBM4025 |

| Reise | ||||

| Bewegen Sie sich entlang der Achse x | mm | 2000 | 3050 | 4000 |

| Entlang der Y -Achse bewegt | mm | 1500 | 1800 | 2900 |

| Bewegen Sie sich entlang der Achse z | mm | 800 | 800 | 1000 |

| Spindels Nase zur Arbeitsfläche | mm | 200-1000 | 200-1000 | 300-1300 |

| Die Breite des Portals | 1500 | 1850 | 2550 | |

| Spindel | ||||

| Spindelverbindung | R.P.M. | 6000/8000 | 6000/8000 | 6000/8000 |

| Spindelkegel | BT50 | BT50 | BT50 | |

| Spindelmotor | KW | 18.5 | 26 | 26 |

| Der Motor der xy.z -Achse | KW | 4,5/4,5/4,5 | 7/4,5/4,5 | 07/7/7 |

| Werkbank | ||||

| Arbeitsbereich | mm | 2100*1200 | 3200*1500 | 4000*2100 |

| T -verdrängter Slot (Breite - Anzahl der Slots x -Abstand | mm | 8-22T-150 | 9-22T-150 | 11-22t-180 |

| Maximale Belastung der Workbench | Kg | 6000 | 10.000 | 12000 |

| Füttern | ||||

| Drei -achse schnelle Bewegung | Mimin | 20/20/20 | 20/20/20 | 20/20/20 |

| Faltgeschwindigkeit | M/min | 1-10000 | 1-10000 | 1-10000 |

| Genauigkeit | ||||

| Positionierungsgenauigkeit | mm | ± 0,005 | ± 0,005 | ± 0,005 |

| Die Genauigkeit der Wiederholung | mm | ± 0,003 | ± 0,003 | ± 0,003 |

Technische Eigenschaften IDEN160

Lasersystem

Lasersystemtyp Laser Voloconium -Laser

Wellenlänge 1064 nm

Laserleistung 500 w

RE -Bekennungssystem

Das RE -Beschichtungssystem zum Auftragen der Beschichtung: Der Schaber verteilt das Pulver in zwei Richtungen.

Die Dicke der normalen Schicht beträgt 0,03 mm.

Fasten Sie die Dicke der Schicht 0,03 ~ 0,10 mm.

Die Dicke der Präzisionsproduktionsschicht beträgt 0,02 ~ 0,03 mm.

Optisches Scan -System

Optischer und Scanfleck (Durchmesser @ 1/e²) 0,05 ~ 0,15 mm

Scannen von Galvanometer Scanlab

Teilscandrehzahl 2,0 m/s (empfohlen)

Teilende Sprunggeschwindigkeit 10,0 m/s (empfohlen)

Geschätzte Produktionsgeschwindigkeit: 1200 Zahnkronen/24 Stunden, 75 Zahnspangen/24 Stunden.

Schutzsystem

Schildsystemgasschutz Stickstoff, Argon (aktive Metallmaterialien müssen durch Argon geschützt werden)

Stream-Regulierungsbehörde: Intellektuelle Anpassung 0-3 l/min.

Staubkontrolle und ein effektives Schutzgaszirkulationssystem

Staubentfernung viertes Entfernung und Staubreinigung

Machen Sie eine Mehrwertsteuer

Das Standardvolumen der Mehrwertsteuer beträgt etwa 5 Liter.

Produktionsplattform XY 160 mm (x) × 160 mm (y) (ohne Filets usw.)

Eine Achse z 200 mm (einschließlich der Dicke des Substrats)

Das maximale Gewicht des Teils beträgt 10 kg.

Schneller Austausch der Substratbaugruppe und Demontage ohne Löcher für die Schrauben und schneller Austausch des Übergangsfachs

Präziser Diener des Antriebsmotors

Art der Heizung: Präzisionserwärmung von Widerstandsdrähten

Formmaterialien: reines Titan, Titanlegierung, Cobalt -Chromlegierung usw.

Verwaltungssoftware

Ethernet, TCP/IP, IEEE802.3 Netzwerksoftware

ISLM 4.0 -Steuerungssoftware, spezielle Software für die Zahnproduktion

3DLayer -Datenverarbeitungssoftware (Multi -Level -Verarbeitungssoftware mit dreidimensionaler Unterstützung)

Datencli -Datei, SLC -Datei, STL -Datei

Installationsbedingungen

Ausrüstungsbedingungen der Stromversorgung 220 V (± 10 %) Wechselstrom, 50/60 Hz, Single -Phase, 16 A.

Umwelttemperatur 20-26 ° C

Die relative Luftfeuchtigkeit liegt ohne Frost unter 40%.

Die Größe der Ausrüstung beträgt 1,10 m (W) × 1,30 m (g) × 1,85 m (c)

Das Ausrüstungsgewicht beträgt ca. 1000 kg.

Garantiefrist

Eine Garantie für einen Laser von 5000 Stunden oder 12 Monaten (abhängig davon, was früher kommen wird)

Die Lebensdauer der gesamten Maschine beträgt 12 Monate ab dem Datum der Installation.