Arten von Drehvorgängen

2024-11-12

CNC -Drehmaschinen sind Mehrzweck -Tools, mit denen verschiedene Vorgänge durchgeführt werden können, um Teile oder Komponenten für verschiedene Branchen zu erstellen. Obwohl das Drehen der häufigste Prozess ist, der mit Drehmaschinen verbunden ist, beschränken sich CNC -Drehmaschinen nicht auf das Drehen, sondern die Produktionsprozesse, einschließlich der Rotation. Die Änderungen, die während des Drehvorgangs auftreten, sind auf eine Änderung der Geometrie des Schneidwerkzeugs und die Interaktion des Werkzeugs mit dem Werkstück zurückzuführen. Jeder Betrieb hat seine eigene Möglichkeit, die erforderlichen Entwurfsanforderungen zu erfüllen, die es den Herstellern ermöglicht, Strukturen für ein bestimmtes Projekt zu entwickeln. Um den richtigen Prozess in der Produktion zu verwenden, muss zwischen verschiedenen Kategorien des Drehvorgangs unterschieden werden.

In diesem Artikel wird die Hauptaufmerksamkeit auf zehn Haupttypen von Drehvorgängen mit CNC, deren Verwendung und der Auswahl des angemessenen für eine bestimmte Arbeit gelegt. Schauen wir also tiefer aus.

Lineares Drehen mit CNC

Direktes Drehen ist der einfachste Betrieb auf der CNC -Maschine. Es umfasst die Drehung des Schneidwerkzeugs in einer Ebene parallel zur Achse des Werkstücks, um seine Größe auf eine bestimmte Größe zu reduzieren. Dieser Vorgang ist für die Herstellung symmetrischer Teile der konstanten Dicke der Kreuzung wie Zylinder erforderlich.

Details des Prozesses:

Bei der linearen Drehung mit dem CNC wird ein Drehregelhalter verwendet, um das Schneidwerkzeug entlang der Länge des Werkstücks zu bewegen. Faktoren wie die Geschwindigkeit der Spindel, die Futterrate und die Kontrolle der Schnitttiefe bestimmen die Bewegung des Werkzeugs. Beispielsweise kann die Schneidentiefe um 1 mm eingestellt werden und die Versorgungsgeschwindigkeit beträgt 0,2 mm/Umsatz, was für hohe Geschwindigkeiten des Materials geeignet ist, begleitet von hohem Verschleiß des Werkzeugs.

Größenkontrolle:

Die mit lineare Ausbeute mit CNC erreichte Genauigkeit beträgt je nach Art der Maschine und dem verarbeiteten Material bis zu ± 0,1 mm. Dieser Prozess hat auch eine hohe Reproduzierbarkeit in der seriellen Produktion, was ein zusätzlicher Vorteil ist.

Anwendung:

Dieser Betrieb ist Standard in Branchen, die Teile wie Achsen, Wellen und Befestigungen produzieren, da Sie mit seiner Hilfe lange zylindrische Produkte mit der gleichen Dicke der Wände für die Automobil- und Luft- und Raumfahrtindustrie herstellen können.

CNC -Bohrmaschine

BLEING ist ein Drehvorgang, bei dem die Größe des vorhandenen Lochs im Werkstück zunimmt. Das Einsteigen auf einer CNC -Maschine ist im Sinne der Größe genau, da Sie Löcher mit dem genauen Durchmesser und der Qualität der Oberfläche produzieren können.

Technische Leistung:

Bei der dummen Verarbeitung auf CNC -Maschinen werden langweilige Dormen verwendet, um das Material aus der Innenseite des Lochs zu schneiden. Die Futtergeschwindigkeit und die Schnitttiefe sind im CNC -Programm enthalten, das die Bewegung der Stange bestimmt. Die Abmessungen der Löcher sind mit einer Genauigkeit von 0,005 mm für Anwendungen erhältlich, die eine hohe Genauigkeit erfordern.

Optimierung der Qualität der Oberfläche:

Die Reinheit der Oberfläche während des Bastards ist entscheidend, insbesondere wenn das Loch als Stützoberfläche oder -führung verwendet wird. Die Rauheit der Oberfläche des geschnittenen Materials hängt von der Geometrie des Werkzeugs und des Schnittmaterials ab und liegt innerhalb von 2 bis 8 Mikrometern innerhalb von RA.

CNC drehen sich

CNC endet mit CNC ist ein einfacher Drehvorgang, mit dem Sie am Ende eines zylindrischen Werkstücks eine flache saubere Oberfläche erhalten können. Dies hilft, dem Werkstück eine Form für andere Operationen zu geben, die parallel zur Rotationsachse sein sollten.

Technische Bewertung:

Während der Endverarbeitung auf CNC-Maschinen bewegt sich das Schneidwerkzeug radial entlang der Endfläche des Werkstücks, und die Bewegung wird von G-Codes gesteuert. Die Vorgänge werden normalerweise in einer kleineren Tiefe durchgeführt, um nicht zu viel Material gleichzeitig zu entfernen. Die Geschwindigkeit der Spindel (in Geschwindigkeiten pro Minute) und die Futterrate (in Millimetern pro Kurve) können geändert werden, um eine hohe Oberflächenbehandlung zu gewährleisten.

Die Reinheit von Oberfläche und Toleranzen:

CNC -Enden bieten RA 4 -Mikrometern Oberflächenreinheit, was je nach Schnittmaterial und Geometrie des Schneidwerkzeugs variiert. Toleranzen betragen normalerweise etwa ± 0. 01mm. Daher wird es am besten in Anwendungen verwendet, die Genauigkeit erfordern.

Anwendung:

CNC -Enden werden zum Drehen, Bohren oder Schneiden von Fäden verwendet. Es wird verwendet, wo die Endoberfläche als Basisoberfläche für andere Operationen verwendet wird, wie z. B. die Herstellung von Flanschen, Lagern und Wellen.

CNC -Zapfen drehen sich

CNC Conical Drehverarbeitung wird verwendet, um zylindrische Rohlinge zu verarbeiten. Die Eroberbarkeit bedeutet, dass der Durchmesser eines Ende des Werkstücks größer ist als der Durchmesser des anderen Ende. Dieser Vorgang ist entscheidend, um die Teile mit einem Kegel an verschiedene Details anzupassen.

Technische Genauigkeit:

Bei der Drehung der Verarbeitung mit CNC -Zapfen wird das Schneidwerkzeug in einem Winkel relativ zur Drehachse des Werkstücks geliefert. Der Winkel des Kegels ist unter Verwendung des CNC -Programms einstellbar, und der Verbundschaler wird unter Verwendung eines Kegelgeräts gesteuert. Beispielsweise kann der traditionelle Winkel des Kegels 5 Grad mit einer Toleranz von ± 0,02 Grad betragen.

Empfehlungen zur Oberflächendekoration:

Conical Drehung hilft bei der Herstellung von fertigen Teilen oder Produkten von hoher Qualität. Die Geschwindigkeit der Spindel und der Futterrate sind kritische Parameter und sollten so eingestellt werden, dass sie die besten Ergebnisse erzielen. Die herkömmliche Oberflächenrauheit liegt im RA -Bereich von 0,8 bis 1,6 Mikrometer, kann jedoch je nach Werkzeug- und Verarbeitungsmaterial variieren, die zur Erstellung von Mikrostrukturen verwendet werden.

Anwendung:

Die Drehung von Zapfen wird hauptsächlich zur Herstellung von Teilen wie Morsekegeln verwendet, die Schneidwerkzeuge an Maschinenspindeln, Rohrgewinnen und konischem Stift halten. CNC -Maschinen produzieren hohe Präzisionskegel, die strenge Standards erfordern und Spezifikationen verwenden.

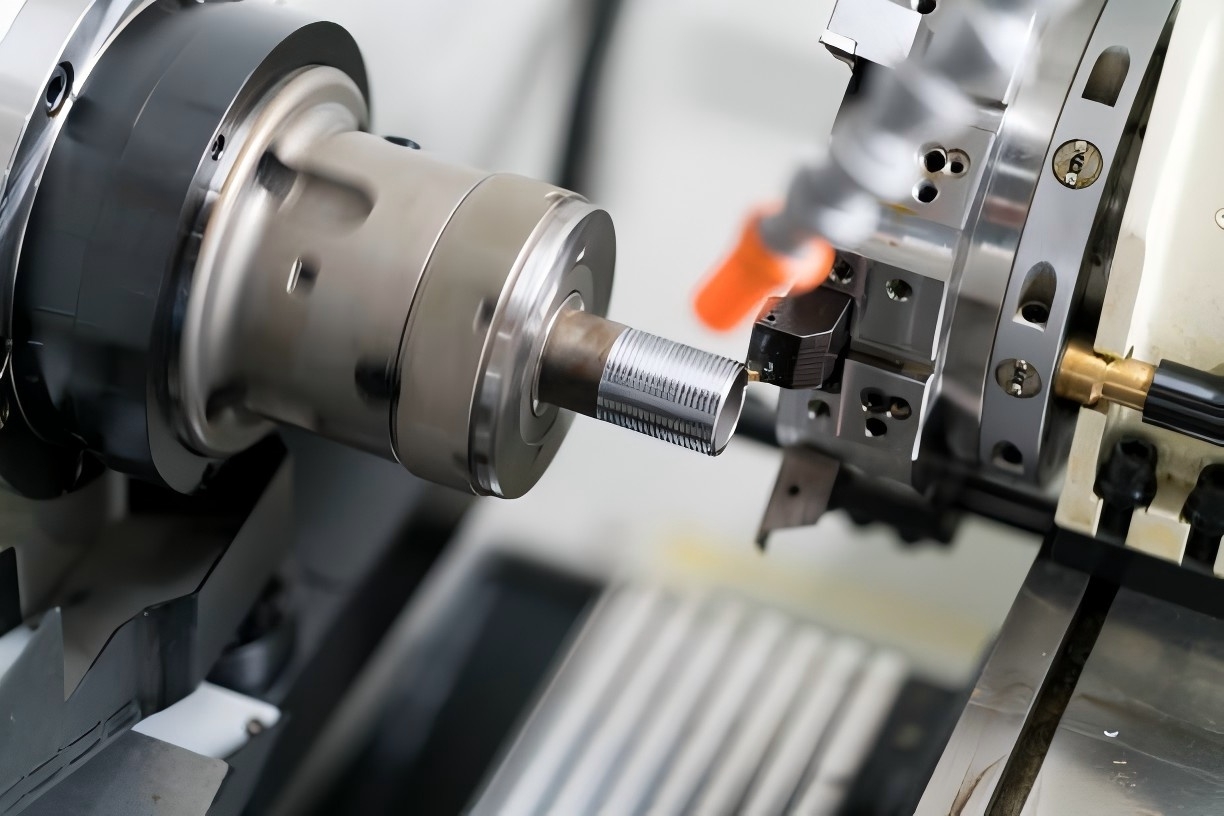

CNC -Fadenschneidung

Das Schneiden einer CNC -Maschine ist das Schneiden des internen Fadens auf dem Werkstück. Dieser Betrieb hilft, Löcher der richtigen Größe zu erhalten, die für die Herstellung mechanischer Befestigungselemente und Verbindungen erforderlich sind. Es wird erwartet, dass die zum Schneiden der Gewinde an CNC -Maschinen verwendeten Werkzeuge in kurzer Zeit einen Durchgangsfaden mit hoher Genauigkeit erzeugen.

Schneidenparameter:

CNC -Maschinen können auch die Geschwindigkeit, die Futtermittel und die Tiefe des Gewindeschneidvorgangs genau einstellen. Die Toleranzen des Fadens liegen normalerweise im Bereich von ± 0,01 mm, so dass der interne Faden einem sehr hohen Standard entspricht. Sie sind in der Maschine so programmiert, dass die Auftankung korrekt und gleichmäßig ausgeführt wird.

Oberflächenintegrität:

Die Oberfläche des Fadens sollte immer sauber und ohne Beschädigung sein. Durch ordnungsgemäße Positionierung des Schneidwerkzeugs und der richtigen Schneidbedingungen kann der falsche Faden, die Bildung von Burrs und Defekten beseitigt werden. Materialien, die für die Herstellung und Schmierung von Werkzeugen zum Schneiden von Fäden verwendet werden, bestimmen auch die Glätte und Qualität des resultierenden Fadens.

Anwendung:

CNC -Gewindeschneidung wird in Automobil-, Luft- und Raumfahrt-, Elektronik- und anderen Branchen häufig verwendet. Erstellt Racks, Stützplatten, Getriebe und andere Details.

CIP -Konturverarbeitung

Ein weiterer Betrieb der CNC -Drehverarbeitung ist die Konturierung, bei der verschiedene gekrümmte Formen auf dem Werkstück erstellt werden. Dies erfordert Schnittmaterial mithilfe von Werkzeugen, die so programmiert sind, dass sie geometrische Formen simulieren. Diese Technik ist besonders relevant, wenn eine starke Änderung des Gradienten und der Krümmung erforderlich ist, um die ästhetischen und funktionellen Eigenschaften zu verbessern.

Konturparameter:

CNC -Maschinen sind empfindlich gegenüber dem Weg des Werkzeugs, der Krümmung und der Schnitttiefe. Diese Genauigkeit ist entscheidend für die Schaffung geeigneter und schwer zuheriger Herstellung von Formen. Traditionell betrug die Toleranz des Profils etwa ± 0,05 mm, was einen hohen Grad an Einheitlichkeit der Struktur darstellte.

Oberflächenintegrität:

Die Reverse -Verarbeitung erfordert hohe Werkzeuge und die höchsten Schnittgeschwindigkeiten, um Probleme wie Spuren von Werkzeugen und ungleichmäßigen Oberflächen zu vermeiden.

Anwendung:

CNT -CNT -CNC -Verarbeitung wird verwendet, wo Kurven erforderlich sind, um Formulare zu erstellen, beispielsweise in Luft- und Raumfahrt-, Automobil- und medizinischen Bereichen.

CNC -Thread -Verarbeitung

Cap -Schneiden auf einer CNC -Maschine ist ein Vorgang, bei dem Spiralrillen auf der zylindrischen Oberfläche des Werkstücks verwendet werden, um Fäden zu erzeugen. Dieser Prozess erstellt Teile mit harten Toleranzen und hohe Genauigkeit.

Genaue Fadenverarbeitung:

CNC -Maschinen können auch interne und externe Fäden in Bezug auf die erforderliche Größe und Form erzeugen. Das CNC -Programm reguliert den Schritt, die Tiefe und das Profil von Threads, Toleranzen können nur plus/minus 0,01 mm sein. Beispielsweise kann die übliche Größe des M10 × 1,5 -Fadens (metrischer Gewinde) mit derselben Qualität hergestellt werden, unabhängig davon, ob dies der erste Zyklus, der zweite Zyklus oder einen anderen Zyklus ist.

Werkzeug und Zeit des Zyklus:

Das Schneiden einer CNC -Maschine auf dem Kappenbetrieb enthält Werkzeuge zum Schneiden von Fäden und die Zykluszeit - zwei sehr wichtige Faktoren. Die Carbidplatten sind aufgrund ihres Verschleißfestigkeit und der Erhaltung der Eigenschaften der Oberseite vorzuziehen, wodurch Sie den Faden effektiv und schnell schneiden können.

Anwendung:

Sie werden häufig bei der Herstellung von Schrauben, Schrauben und Muttern verwendet. Es wird auch zur Herstellung von Innenfäden in Details wie Pipeline -Verstärkung und Ventilkörper verwendet, wobei die Geometrie des Gewinde für die Montage und Versiegelung von entscheidender Bedeutung ist.

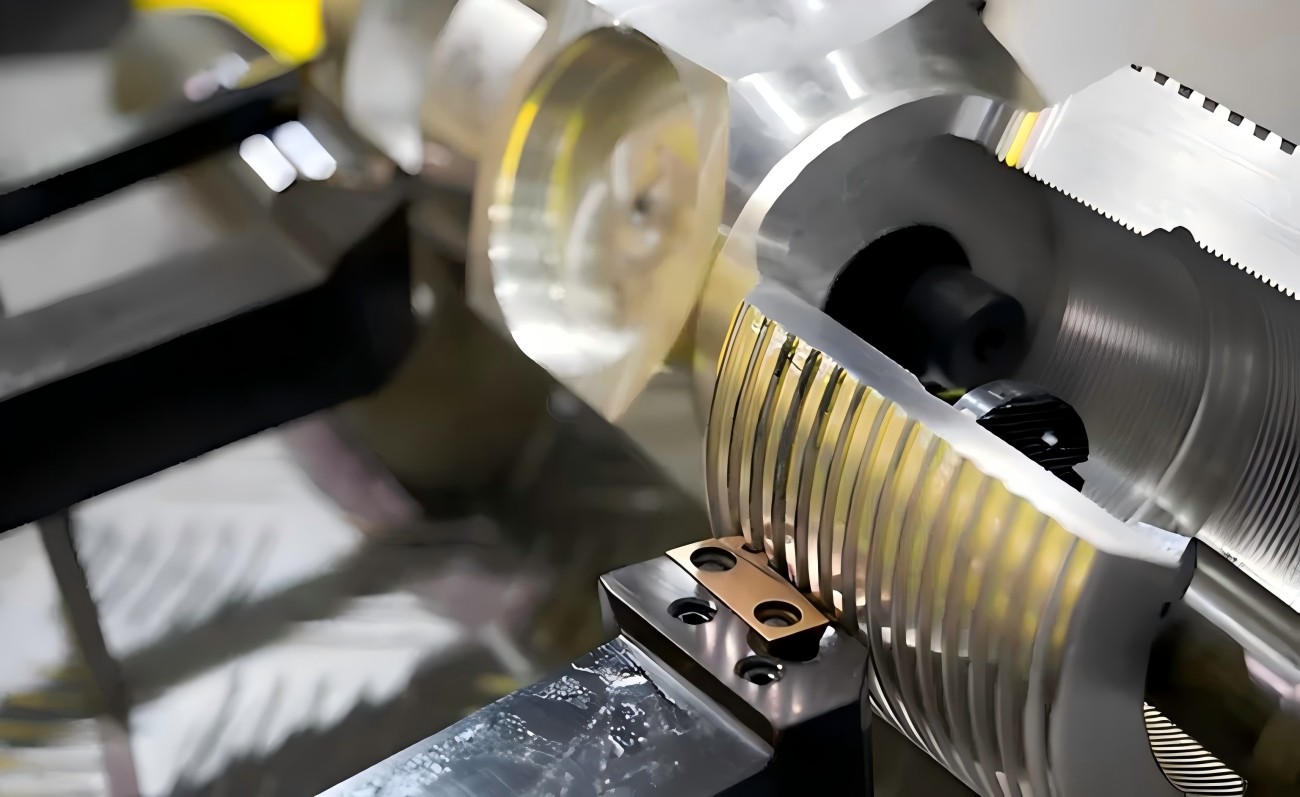

CNC -Rillenverarbeitung

Zu den Geschwindigkeitsvorgängen gehören die Verwendung von festen Legierungen oder hohen Stahlwerkzeugen, um schmale Kanäle oder Rillen im Material des Werkstücks auszuschneiden. Die Verarbeitung von Rillen auf einer CNC -Maschine hilft dabei, spezielle Teile in Materialien auszuschneiden, und eignet sich für Teile mit Rillen.

SA -Rohrparameter:

CNC -Maschinen regulieren die Breite, Tiefe und Position von Rillen mit sehr hoher Genauigkeit. Abhängig vom Zweck des Geräts kann die Breite der Rille von 5 mm bis zu mehreren Millimetern liegen. Die Tiefenkontrolle während des Unterwasserbetriebs ist ebenfalls genau, normalerweise mit einer Genauigkeit von Plus oder minus 0,2 mm. Die Breite der Rille beträgt 0,2 mm, die Rille entspricht dem Projekt.

Oberflächenintegrität:

Bei der Verarbeitung von Rillen sollte die Oberfläche des Werkstücks vor Beschädigungen geschützt werden. Um die Bildung von Grat zu verhindern und eine glatte, gemähte Oberfläche zu erhalten, sollte das Schneidwerkzeug scharf sein und die Schneidgeschwindigkeit und die Futtermittel entsprechend ausgewählt werden.

Anwendung:

CNC Grooving erzeugt Sättel zum Versiegelungsringen, Rillen für Verriegelungsringe und andere geheime Teile. Es wird auch verwendet, um Teile für andere CNC -Operationen wie Schnitzen oder Schweißen zu erstellen. Für die ordnungsgemäße Landung sind Rillen erforderlich.

CNP Rolling

Das Rollen ist ein Drehvorgang, ein Muster auf der Oberfläche des Werkstücks zu erzeugen. Wenn es Probleme mit der Erfassung oder dem Aussehen der Details gibt, ist das Cape des CNC aufgrund der Genauigkeit, die es bietet, von entscheidender Bedeutung.

Erstellen eines Musters:

Das Rollen einer CNC -Maschine erfordert eine Drehung eines blinden Werkzeugs relativ zum Werkstück, um mehrere Rollen zu erstellen. Das zu diesem Zweck entwickelte CNC -Programm steuert die Tiefe und den Schritt des Rollens, normalerweise von 0,5 bis 2,0 mm, so dass die Zeichnung des Rollens auf der Oberfläche des Griffs symmetrisch ist.

Materielle Überlegungen:

Ertrunkenes Material ist auch in diesem Prozess von entscheidender Bedeutung. Zum Beispiel benötigt Aluminium den kontrollierten Druck des Werkzeugs, damit es sich nicht beugt, und Stahl benötigt eine langsame Futtermittel, um den schnellen Verschleiß des Werkzeugs zu verhindern.

Anwendung:

CNC Rolling wird bei der Herstellung von Werkzeugen, Befestigungselementen und Griffen verwendet, die eine bessere Erfassung erfordern. Es wird auch für ästhetische Funktionen verwendet, wenn das Erscheinungsbild eines Wellblechmusters für das Produkt von Bedeutung ist. Ein weiterer Vorteil des Rollens auf der CNC -Maschine ist, dass sie sehr genau ist und jedes Detail eine Wellblechoberfläche hat, wie jedes andere Detail.

CNC Turning Tokar ist ein universeller CNC -Verarbeitungsprozess, der eine Reihe von Vorteilen hat. CNC Yangsen ist ein Pionier von Veränderungen und Verbesserungen in der präzisen Engineering und verwendet die neuesten fortschrittlichen Technologien. CNC Yangsen verfügt über moderne CNC -Maschinen, die Genauigkeit und Stabilität in verschiedenen Drehprozessen bieten. Ihre Technologien variieren von der einfachsten Endverarbeitung und direkten Umwandlung in komplexe Operationen wie Schneiden von Fäden und Rillen, wodurch Komponenten mit Genauigkeit und Genauigkeit mit hoher Größe ermöglicht werden.