Umfassende Anleitung zum Schneiden von Werkzeugen von CNC -Turning -Werkzeugmaschinen

2024-11-12

Drehmaschinen werden verwendet, um die Form und das Schneiden von Holz und Metall durch Drehen der Ernte und Entfernen unnötiger Materialien zu ergeben. CNC -Drehmaschinen veränderten jedoch die Spielregeln vollständig und erhöhten die Effektivität und Genauigkeit des Schneidens.

Wenn es um Schneidwerkzeuge geht, sind sie die Hauptelemente der CNC -Drehmaschinen, da das Endprodukt bestimmt und gebildet wird. Daher ist die Auswahl des richtigen Schneidwerkzeugs für die Herstellung von Teilen mit hoher Qualität von entscheidender Bedeutung, die Lebensdauer des Werkzeugs und die Optimierung der Effektivität.

In diesem Handbuch werden verschiedene Schneidwerkzeuge von CNC -Drehmaschinen, deren Merkmale, Eigenschaften und auch wann und wie sie verwendet, berücksichtigt. Darüber hinaus wissen Sie am Ende dieses Artikels, wie Sie diese Tools bedienen und warum sie als Auswahlkriterium betrachtet werden sollten. Schauen wir genauer.

Einführung in Schneidwerkzeuge zum Drehen von Maschinen

Da manuelle Drehmaschinen auf die CNC -Drehmaschinen aktualisieren, erfassen sie alle Verarbeitungsbranchen. CNC -Maschinen werden vollständig automatisiert und durch Programme gesteuert, die die Schneidwerkzeuge und -vorgänge steuern und die Genauigkeit und Effizienz sicherstellen. Immer mehr Branchen werden von CNC -Drehstäben vollständig genutzt. Automobilindustrie, Produktion von Elektronik, Möbeln usw.;

Angesichts der wachsenden Abhängigkeit und Bedeutung von CNC -Turn -Maschinen sollten Sie wissen, dass ihr Schlüsselelement die mit ihnen verbundenen Schneidwerkzeuge sind. Dies sind Werkzeuge, die ihre Arbeiten wirklich erledigen, zum Beispiel das Schneiden, Bohren, Ziehen, Schneiden von Fäden - alles, was für das Werkstück erforderlich ist.

Klassifizierung von Drehwerkzeugen

Eine große Auswahl an Schneidwerkzeugen kann zusätzlich in Kategorien unterteilt werden, was letztendlich dazu beiträgt, genau zu bestimmen, was erforderlich ist. Die Klassifizierung basiert auf dem Material, der Verwendung oder der erforderlichen Schneide.

Nach dem Material des Werkzeugs

Das auf einem CNC -Fahrer verarbeitete Material beeinflusst die Auswahl der Schneidwerkzeuge. Dies liegt an der Tatsache, dass unterschiedliche Materialien unterschiedlich auf verschiedene Typen reagieren. Sie sollten daher überlegen, welches Material es mit dem Schneidwerkzeug in Kontakt tritt, um eine größere Effizienz zu gewährleisten. Schneidwerkzeuge wirken sich wichtig auf ihre Betriebsmerkmale aus, einschließlich Verschleißfestigkeit, Schneidfähigkeit und Wärmefestigkeit.

1. Hochzeitstahl (HSS).

Die schnellen Messer sind bekannt für ihre Steifheit und Haltbarkeit. Sie werden verwendet, wenn keine Hochgeschwindigkeitsverarbeitung erforderlich ist und die Kosten wichtiger sind. Obwohl sie billiger sind als andere Materialien, sind sie weniger resistent gegen Heizung und Abrieb, was bedeutet, dass sie sich schneller abnutzen.

2. Keramikprodukte

Keramik -Schneidwerkzeuge haben einen hohen Wärmewiderstand, was bedeutet, dass sie ideal für die Verarbeitung von gehärteten Materialien mit hoher Geschwindigkeit sind. Sie können auch hohen Schneidgeschwindigkeiten standhalten, ohne das Kühlmittel zu verwenden, aber mit einem starken mechanischen Effekt knacken können.

3. Carbid

Dies ist das am häufigsten verwendete Schneidwerkzeug für CNC -Drehmaschinen, es besteht aus Wolframkarbid, von dem seine Härte, seine Verschleißfestigkeit und die Schärfe bei hohen Schneidgeschwindigkeiten weitgehend abhängen. Dieses schneidende Instrumentalmaterial ist ideal für Metallblanks. Es kann jedoch auch mit einem starken Schlag zusammenbrechen.

4. Kreuz

Dieses Schneidwerkzeug ist eine Legierung von Keramik- und Metallmaterialien, die es letztendlich ideal für die Verarbeitung der Steifheit macht. Cermetular Schneidwerkzeuge liefern gute endgültige Verarbeitungsergebnisse.

Vorgänge basierend auf der Ausführung

Ein weiterer Standard für CNC -Drehmaschinen basiert auf mechanischen Verarbeitungsvorgängen. Der Betrieb sollte daher bei der Auswahl von Tools ein Faktor sein.

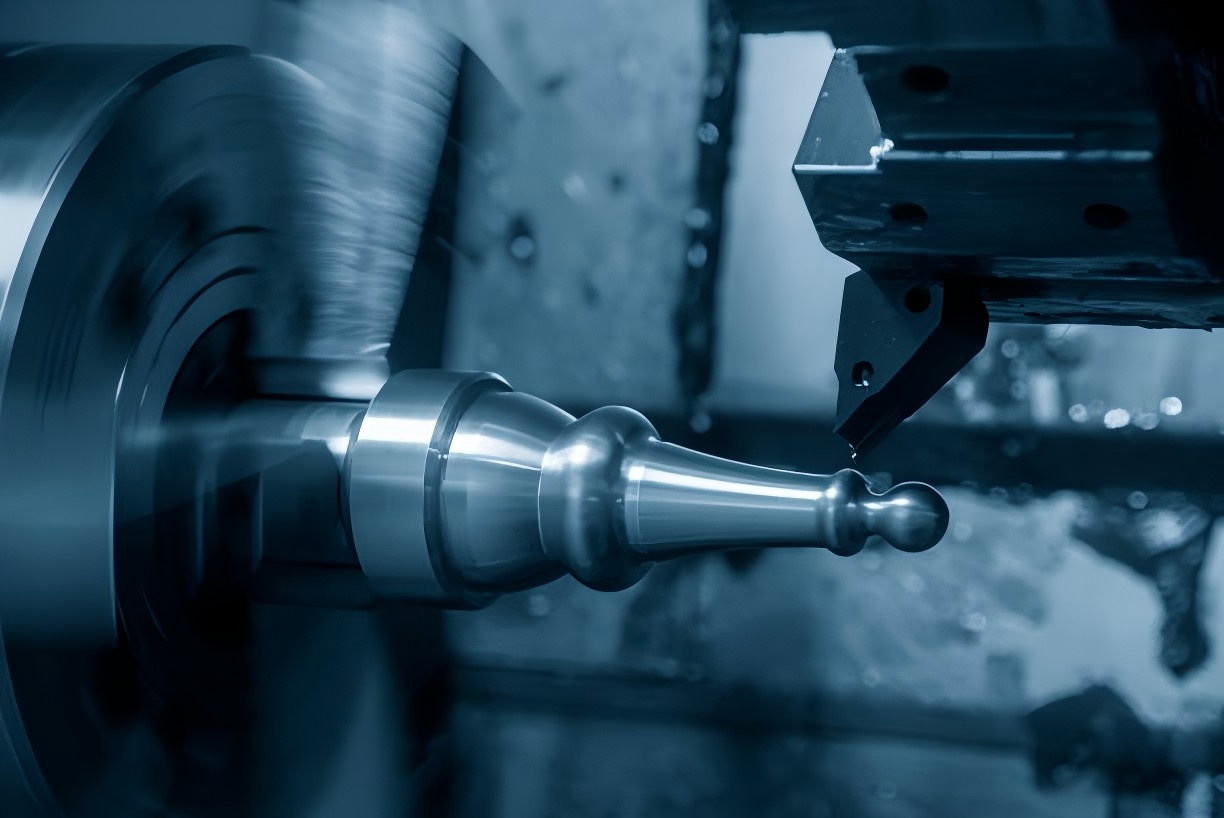

1. Tools drehen

Dieses Tool wird zum Drehen von Operationen verwendet, um eine bestimmte Form oder Größe eines zylindrischen Werkstücks zu erhalten, indem das Material aus seinem äußeren Durchmesser gelöscht wird. Die Tokar -Behandlung ist die häufigste Operation und kann je nach Entfernung des Materials und der Qualität der Oberfläche geteilt werden.

Beispielsweise werden schwarze Verarbeitungswerkzeuge verwendet, um Schüttgutmaterial zu entfernen, da sie einen großen Radius der Oberseite des Werkzeugs haben. Sie haben auch haltbarere Schneidkanten, die leicht mit großen Schnittkräften fertig werden.

Als nächstes gibt es Fertigstellenwerkzeuge, die oben einen kleineren Radius haben und nach der schwarzen Verarbeitung eine glatte Oberfläche bieten. Sie haben jedoch eine geringere Geschwindigkeit des Materials als die schwarze Verarbeitung.

Der letzte Typ ist ein Konturstromwerkzeug, das für komplexe externe Schaltungen verwendet wird, für die eine genaue Geometrie erforderlich ist, um einer bestimmten Kontur zu folgen und die Genauigkeit zu erhalten.

2. Wutwerkzeug

Für die interne Verarbeitung sind RAGE -Tools erforderlich, da sie vorab vorgezogene Löcher im Werkstück erweitern oder verarbeiten können, was zu einem genauen Innendurchmesser und einer hohen Oberflächendekoration führt.

Clain -Schmelzwerkzeuge sind so konzipiert, dass sie eine große Menge Material in einer frühen Phase entfernen, um die interne Hauptform zu bilden.

Nach dem schwarzen Bastard werden die Finish -Werkzeuge verwendet, um die Genauigkeit und Qualität der Oberfläche zu erhöhen, und garantiert, dass die endgültigen Abmessungen den genauen Spezifikationen entsprechen.

Präzise Entdecker werden für die interne Verarbeitung mit hoher Präzision verwendet, da sie genaue Kontrolle und strenge Toleranzen für Aufgaben bieten, die eine extrem hohe Genauigkeit erfordern. Diese Tools sind erforderlich, um glatte und genaue interne Oberflächen zu erstellen.

3. Werkzeuge zum Trimmen und Verarbeitung von Rillen.

Werkzeuge für die Segmente und die Verarbeitung von Rillen führen einzigartige Aufgaben aus, aber bei aktuellen Drehmaschinen werden sie häufig als austauschbar verwendet. Ein Schneidwerkzeug, das auch als Schneidwerkzeug bezeichnet wird, ist ein schmales, scharfe Werkzeug, mit dem Komponenten von größeren Blanks durch Schneiden einer Achse getrennt werden.

Andererseits werden Rillenverarbeitungswerkzeuge verwendet, um Rillen oder Kanäle auf der Oberfläche des Werkstücks zu schneiden. Sie können beispielsweise Löcher oder gebohrte Löcher oder äußerlich entlang des Durchmessers oder der Oberfläche des Werkstücks sein, die Konturen aufweisen, die verschiedenen Geometrie der Rillen entsprechen.

4. Bohrwerkzeuge

Bohrer werden verwendet, um runde Löcher in den Werkstücken zu erstellen, häufig als anfänglicher Betrieb bei CNC -Drehmaschinen, wodurch die Grundlage für nachfolgende Operationen wie Bohrung oder Schnittwinden gelten. Spiralbohrer sind der häufigste Typ und haben eine Spiralform, mit der Chips beim Schneiden von Materialien entfernen können. Spiralbohrer sind universell und können für anfängliche Bohrlöcher in verschiedenen Materialien verwendet werden. Auf der anderen Seite erzeugen die Zentrierung von Bohrern kleine Führungslöcher, die größere Spiralümer leiten, um die Zentrierung des Bohrers zu gewährleisten und die Abweichung während der Verarbeitung zu verhindern.

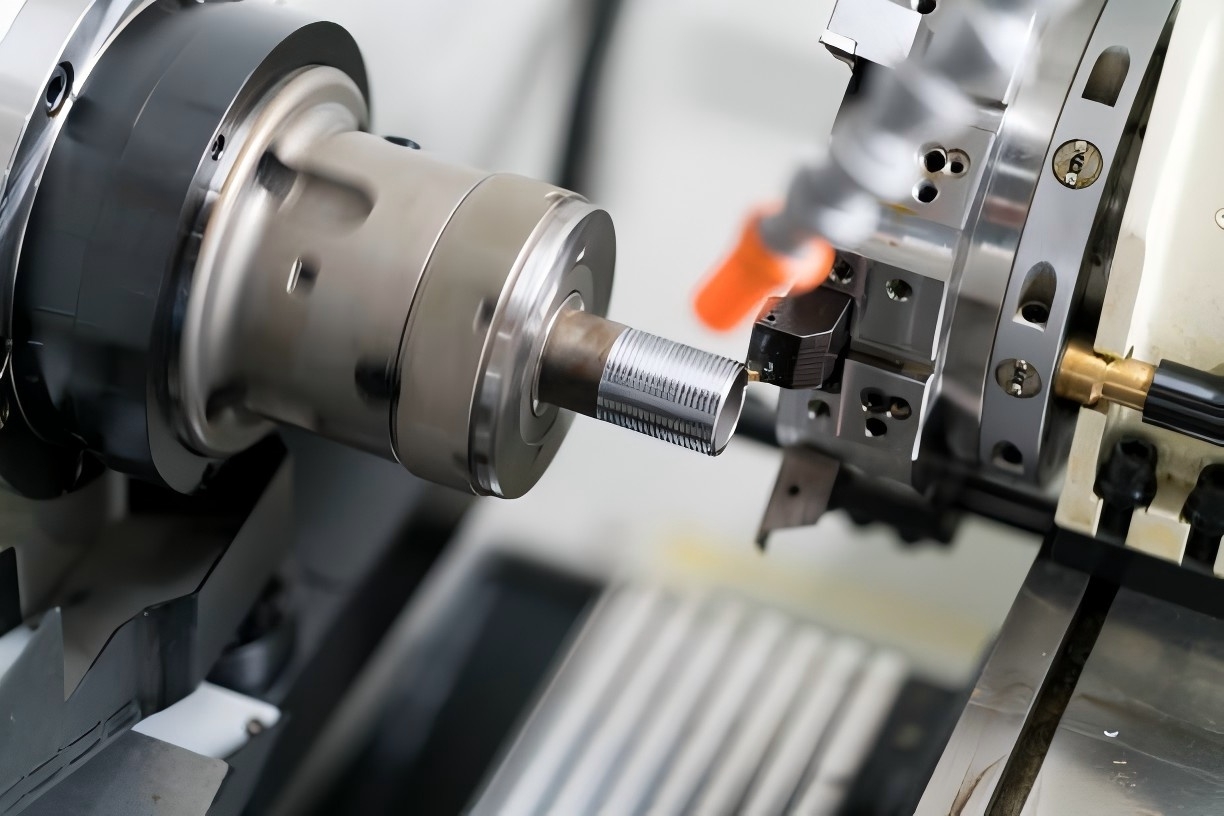

5. Werkzeuge zum Schneiden von Fäden

Gewindewerkzeuge werden verwendet, um Gewinde auf der externen oder inneren Oberfläche des Werkstücks mit einer bestimmten Geometrie zu schneiden, die Genauigkeit und Gleichmäßigkeit des Fadenprofils liefert. Die Outdoor -Gewindeschnitte sind so ausgelegt, dass Gewinde nach dem äußeren Durchmesser der zylindrischen Rohlinge geschnitten werden. Ihre Schneidkanten haben die Form des erforderlichen Fadenprofils und sind auf einer CNC -Maschine programmiert, um einen genauen Schritt und eine genaue Tiefe zu gewährleisten. Tools mit internen Fäden führen die gleiche Funktion im Loch oder im Loch aus, und die von ihnen erstellten internen Fäden sollten für die richtige Installation genau dem Profil des externen Threads entsprechen, wodurch sie in Anwendungen kritisch sind, bei denen Gewindekomponenten erforderlich sind.

6.

Zeichnungswerkzeuge werden verwendet, um strukturierte oder strukturierte Oberflächen auf zylindrischen Lücken zu erstellen, hauptsächlich für ästhetische oder funktionelle Zwecke, beispielsweise zur Verbesserung der Erfassung von Griffen oder Befestigern. Direkte Glühlampen -Werkzeuge erzeugen parallele Wappen entlang der Oberfläche und erzeugen ein einfaches lineares Muster. Auf der anderen Seite erzeugen Werkzeuge mit Diamantrollen ein Kreuz- oder Rhomboid -Muster auf der Oberfläche des Werkstücks, häufig für eine bessere Erfassung, was sie ideal für Anwendungen macht, die Manipulation oder Reibung erfordern. Diese Muster können für verschiedene funktionelle oder dekorative Zwecke auf Metall- und Kunststoffteile aufgetragen werden.

Abhängig von der Anzahl der Schneidkanten

1. Einfaches Schneidwerkzeug

In ähnlicher Weise haben Schneidwerkzeuge eine Schneidekante, die mit dem Werkstück interagiert, wodurch sie für Aufgaben wie Drehen, Ziehen, Schneiden von Fäden und Entfernen von Champs geeignet sind. Diese Tools eignen sich ideal für einfache Verarbeitungsvorgänge, die unidirektionale Genauigkeit erfordern. Aufgrund ihrer grundlegenden Geometrie sind sie leicht herzustellen und sind ideal für die Präzisionsverarbeitung, was eine hohe Genauigkeit erfordert.

2. Schneidwerkzeuge vervielfachen.

Wie der Name schon sagt, haben Multi -Punkte -Schneidwerkzeuge viele Schneidkanten, die gleichzeitig für das Werkstück hängen, was zu einer höheren Geschwindigkeit des Materials und einer Abnahme des Verschleißes des Werkzeugs führt. Sie werden in der Regel in Operationen verwendet, die hohe Leistung erfordern, z. B. Bohrungen, Mahlen und Einsatz.

Viele Schneidkanten verbessern auch die Wärmeentladung und erhöhen die Lebensdauer und die Werkzeugleistung. Es sollte auch bekannt sein, dass ihre Geometrie zwar effektiver als Mono -Punkte -Schneidwerkzeuge sind, aber auch komplizierter ist.

Die Geometrie des Schneidwerkzeugs der Drehmaschine

Wenn man über Geometrie spricht, ist es sehr wichtig, wenn es um Himmels mit CNC und deren Schneidwerkzeuge geht, da es bestimmt, wie es mit dem Werkstück interagiert und verschiedene Verarbeitungsergebnisse beeinflusst.

Der vordere Winkel oder der Winkel zwischen der Oberfläche des Schneidwerkzeugs und der Oberfläche des Werkstücks ist ein wichtiger geometrischer Aspekt. Der vordere Winkel wirkt sich erheblich auf die Schneidkräfte, die Bildung von Chips und den Gesamtverschleiß des Werkzeugs aus. Ein positiver Frontwinkel wird häufig bei der Verarbeitung weicher Materialien verwendet, da er den Widerstand des Schneidens minimiert und die Bildung von Chips fördert. Für festere Materialien ist der negative Frontwinkel ideal, da er die Stärke des Werkzeugs und des Widerstands gegen die Chipbildung erhöht.

Ein weiterer wichtiger Faktor ist der Clearance -Winkel, der ein Winkel zwischen der Schneidekante und der Oberfläche des Werkstücks ist. Dieser Winkel verhindert die Reibung des Werkzeugs über das Werkstück und minimiert Reibung und Verschleiß. Die Wahl des richtigen hinteren Winkels ist jedoch von entscheidender Bedeutung. Wenn der Hinterwinkel zu groß ist, wird das Werkzeug schwächer und brechen eher. Andererseits kann ein kleiner Heckwinkel zu viel Reibung erzeugen, was zu Überhitzung und vorzeitiger Verschleiß des Werkzeugs führt.

Der Radius der Schneide wirkt sich auch auf die Qualität der behandelten Oberfläche aus. Ein größerer Radius bietet die beste Oberflächenqualität, erfordert jedoch eine stärkere Schnittleistung. Im Gegenteil, der kleinere Radius der Kante bietet einen akuten und aggressiveren Schnitt, kann jedoch keine hohe Oberflächenqualität liefern. Schließlich erhöht der Radius des Oberteils (die abgerundete Spitze des Schneidwerkzeugs) die Festigkeit des Werkzeugs und verbessert die Glätte der Oberfläche. Wenn die Behandlung jedoch falsch ist, kann ein breiterer Radius des Scheitelpunkts des Werkzeugs den Schneiddruck erhöhen und eine Vibration des Werkzeugs verursachen, wodurch die Lebensdauer des Werkzeugs und die Qualität des Werkstücks verringert werden.

Klingen und Messerstifte

Schneidwerkzeuge werden häufig am Halter des CNC -Turning -Tools installiert, was für den stabilen und genauen Verarbeitungsprozess von entscheidender Bedeutung ist. Der Werkzeughalter hält Schneidwerkzeuge zuverlässig an der Stelle und hält gleichzeitig den perfekten Schneidwinkel, um effektive Ergebnisse zu erzielen. Austauschbare Werkzeughalter sind eine der häufigsten Arten von Werkzeuginhabern. Diese Halter sind mit austauschbaren Tellern ausgestattet, bei denen es sich um austauschbare Schneidplatten von Keramik oder Hardlegierung handelt.

Wenn sie dies tun, ist dies eine wirtschaftlichere Möglichkeit, Federn zu ersetzen und das gesamte Auto nicht zu ersetzen.

Bei der Ausführung von Aufgaben des einzelnen Schneidens wie Drehen oder Ziehen sind Härte und Genauigkeit von entscheidender Bedeutung. Die Rapid -Chech -Tool -Inhaber werden häufig in der CNC -Verarbeitung großer Skala verwendet, um Ausfallzeiten beim Ändern des Werkzeugs zu minimieren. Diese Werkzeughalter sind nützlich in Fällen, in denen eine häufige Änderung des Tools erforderlich ist, um die Effektivität aufrechtzuerhalten, da Sie das Tool schnell ersetzen können, ohne dass eine Re -Calibrierung erforderlich ist.

Die tatsächlichen austauschbaren Platten sind aus drei verschiedenen Formen: rund, quadratisch und dreieckig, von denen jeweils für einen bestimmten Verarbeitungsvorgang geeignet ist. Darüber hinaus sind verschiedene Beschichtungen erhältlich, wie z. B. Diamant -ähnliches Kohlenstoff (DLC) und Titannitrid (Zinn), die den Verschleißfestigkeit erhöhen, die Reibung verringern und die Lebensdauer des Werkzeugs verlängern.

CNC -Tokars -Reichweite

Um die besten Ergebnisse aus Vorgängen auf CNC -Turn -Maschinen zu erzielen, müssen Sie das richtige Schneidwerkzeug auswählen. Das Material des Werkstücks ist eine der wichtigsten Variablen, da verschiedene Materialien eine unterschiedliche Qualität des Werkzeugs erfordern. Während weichere Materialien wie Plastik oder Aluminium mit hohen Stahlinstrumenten verarbeitet werden können, die günstiger, aber weniger Verschleiß sind, für festere Materialien wie Titan- oder Edelstahl, Carbide oder Keramik und andere haltbare Instrumentalmaterialien, die hohe und hohe Temperaturen standhalten, sind erforderlich. tragen.

Darüber hinaus sind auch die Futterrate und die Schnittgeschwindigkeit von entscheidender Bedeutung, da Verschleiß und Heizung bei höheren Geschwindigkeiten zunehmen. Stahl mit hohem Schnitt ist besser für die langsame Verarbeitung geeignet, und Carbid -Werkzeuge eignen sich besser für die Verarbeitung mit hoher Geschwindigkeit. Schließlich sind wichtige Faktoren die Kosten und das Leben des Werkzeugs. Obwohl beispielsweise Hoch -Performance -Tools aus polykristallinen Diamanten (PCD) oder kubischen Bornitrid (CBN) teurer sind, dienen sie länger und minimieren den Austausch von Werkzeugen und Ausfallzeiten, wodurch die Gesamtproduktionskosten gesenkt werden.

Wartung und Handhabung des Tools, um die Genauigkeit der Verarbeitung zu gewährleisten und die Lebensdauer des Werkzeugs zu verlängern, ist es für die ordnungsgemäße Wartung erforderlich. Es ist wichtig, regelmäßig das Vorhandensein von Verschleiß, Chips oder Pannen zu überprüfen. Es ist am besten, beschädigte Werkzeuge sofort zu reparieren, um Probleme bei der Verarbeitungsqualität zu vermeiden. Wechselklingen sollten in der ursprünglichen Verpackung aufbewahrt werden, um Schäden zu vermeiden, und deren Lagerung in einer trockenen und sauberen Umgebung verhindert das Aussehen von Rost und Korrosion. Tools, die beispielsweise aus Stahl mit hohem Geschwindigkeitsschwarm gezogen werden können, können erneuert werden, um ihre Lebensdauer zu verlängern. Ganzer Carbid- und Keramikeinsätze müssen ersetzt werden. Die Verwendung der korrekten Kühlmittelmenge kann auch den Verschleiß des Werkzeugs minimieren, die Erwärmung reduzieren und die Qualität der Oberfläche verbessern.

Abschluss. Um die Leistung und Effizienz der Verarbeitung von CNC -Maschinen zu maximieren und gleichzeitig die Kosten und Verschleiß des Werkzeugs zu senken, ist es äußerst wichtig, Schneidwerkzeuge für Drehmaschinen korrekt auszuwählen und zu servieren. Es hängt aber auch von der Qualität der Schneidwerkzeuge der CNC -Drehmaschine ab, die Sie in Ihrer Branche verwenden. Die beste Website über alles in Bezug auf CNC -Turning -Maschinen ist CNC Jansen. Dank mehr als 20 Jahren Erfahrung und strenger Qualitätskontrollmaßnahmen garantieren wir, dass Ihre Bedürfnisse so zufrieden sind, wie Sie möchten.