8 Hauptvorteile der Hochgeschwindigkeitsverarbeitungstechnologie

2024-11-12

Hersteller stehen häufig vor dem Problem, Geschwindigkeit und Genauigkeit während der mechanischen Verarbeitungsvorgänge aufrechtzuerhalten. Traditionelle Methoden verringern die Effizienz, da sie zu viel Wärme unterscheiden, was zum Verschleiß des Werkzeugs und zur Verringerung der Genauigkeit führt. Die Hochgeschwindigkeitsverarbeitung (HSM) bietet eine Lösung, die fortschrittliche Technologien in Kombination mit hohen Spindelgeschwindigkeiten und Futtermitteln verwendet. Diese Methode minimiert die Freisetzung von Wärme und Verschleiß und bietet gleichzeitig einen genauen Schnitt und eine glatte Oberfläche. Durch die Akzeptanz von HSM können die Hersteller die Produktionszeit verkürzen und die allgemeine Qualität der Produkte und die Arbeitseffizienz verbessern.

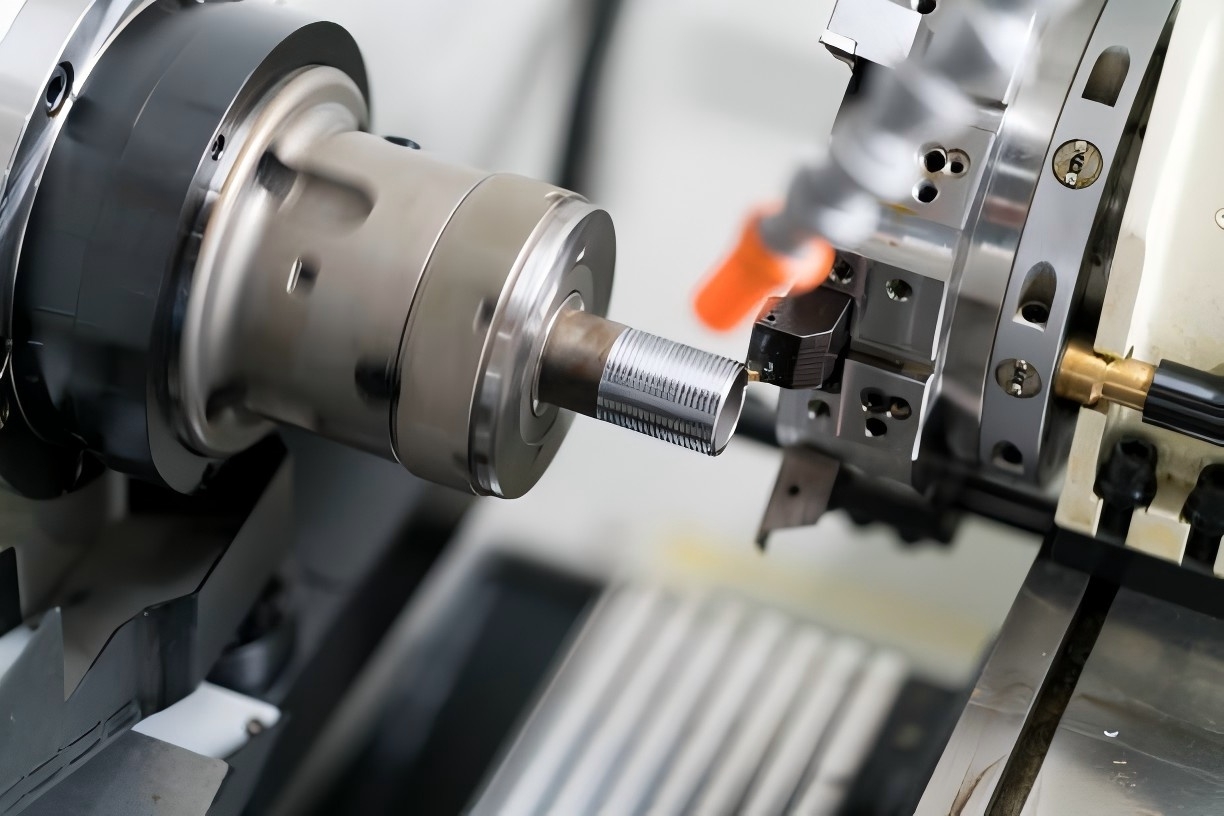

Wie HSM funktioniert

HSM arbeitet mit deutlich höheren Spindelgeschwindigkeiten, was zu einer schnelleren Entfernung des Materials und zu glatten Oberflächen führt. CNC- und CAM -Technologien verbessern diesen Prozess und ermöglichen es Ihnen, die Bewegungen des Tools genau zu steuern und Effizienz und Genauigkeit sicherzustellen. Mit der CNC -Programmierung können Sie in Echtzeit einstellen, um Geschwindigkeit und Versorgung zu optimieren, was HSM ideal für die schnelle und effiziente Produktion komplexer Teile ist.

Wichtige Vorteile der Verarbeitung mit hoher Geschwindigkeit

Die Hochgeschwindigkeitsverarbeitung bietet mehrere wichtige Vorteile für die moderne Produktion. Eine Erhöhung der Geschwindigkeit der Spindel und eine Reduzierung der Zykluszeit erhöht die Produktivität und Genauigkeit. Diese Vorteile, ein längeres Werkzeug für das Tool und die Effizienz der Verwendung von Materialien machen HSM in vielen Branchen die beste Wahl.

1. erhöhte Leistung

Einer der Hauptvorteile der Verarbeitung mit hoher Geschwindigkeit ist die Fähigkeit, die Zykluszeit erheblich zu verkürzen. Aufgrund der höheren Spindelgeschwindigkeit und der Betriebsrate kann der Betrieb in kürzerer Zeit als bei der Verwendung herkömmlicher Verarbeitungsmethoden durchgeführt werden. Die Reduzierung der Zykluszeit führt direkt zu einer schnelleren Produktion und ermöglicht es den Herstellern, mehr Aufgaben für einen bestimmten Zeitraum auszuführen. Beispielsweise können Sie die Details für die Herstellung, die die Uhr früher verlief, jetzt in wenigen Minuten vornehmen, was den Produktionsprozess optimiert.

Mit erhöhter Geschwindigkeit können Sie mehr Details pro Stunde erstellen. In der Produktion in großer Gewinnstärke ist eine zunehmende Effizienz von entscheidender Bedeutung. Eine hohe Verarbeitung minimiert die Ausfallzeit zwischen den Betriebsvorgängen und bietet eine kontinuierliche Produktion, wodurch die Produktivität steigert wird, ohne die Qualität zu beeinträchtigen. Hersteller profitieren davon, die Fristen für die Ausführung von Aufträgen und die Verbesserung der Arbeitsprozesse zu reduzieren, was die Verarbeitung mit hoher Geschwindigkeit zur besten Lösung für Branchen macht, die eine schnelle und große Produktion von großem Gewinn erzielt. Durch die Steigerung der Produktivität können Unternehmen die Nachfrage effektiver befriedigen und die Rentabilität steigern.

| Faktoren | Traditionelle Verarbeitung | Hoch -Geschwindigkeitsverarbeitung |

| Zykluszeit (teilweise) | 20 Minuten | 8 Minuten |

| Details, die in einer Stunde produziert werden | 3 Details | 7 Details |

| Betriebseffizienz | 70% | 95% |

| Ausfallzeit | 1 Stunde | 15 Minuten |

| Jährliche Produktion (in einer 8-Stunden-Schicht) | 5760 Teile/Jahr | 13440 Teile/Jahr |

2. Erhöhte Genauigkeit

Eine hohe Geschwindigkeitsverarbeitung erhöht die Genauigkeit, da das Erwärmen und Vibrationen während des Betriebs minimiert werden. Traditionelle Verarbeitungsmethoden führen häufig zu einer signifikanten Überhitzung, was zur Expansion und Verformung des Materials führt, was zu Ungenauigkeiten führt. Bei einer hohen Geschwindigkeitsverarbeitung verringert die hohe Geschwindigkeit der Spindel und der leichtere Schnitt die Wärmeübertragung jedoch, die strukturelle Integrität des Materials beibehalten und die Gesamtgenauigkeit erhöhen.

Die Genauigkeit der Größe ist besonders wichtig, wenn Teile komplexer Geometrie und komplexe Teile verarbeitet werden. Mit hoher Geschwindigkeitsverarbeitung ermöglicht es den Herstellern, strengere Toleranzen zu erreichen und die genaue Herstellung selbst der detailliertesten Teile zu garantieren. Dies ist in der Luft- und Raumfahrt- und medizinischen Industrie von entscheidender Bedeutung, in denen kleine Abweichungen in den Größen der Teile die Leistung beeinflussen können.

| Material/Geometrie | Traditionelle Verarbeitung (Toleranzbereich) | Hochgeschwindigkeitsverarbeitung (Toleranzbereich) |

| Einfache Metallteile | ± 0,05 mm | ± 0,01 mm |

| Komplexe Metalldetails | ± 0,1 mm | ± 0,02 mm |

| Zusammengesetzt | ± 0,15 mm | ± 0,05 mm |

| Polymer | ± 0,2 mm | ± 0,08 mm |

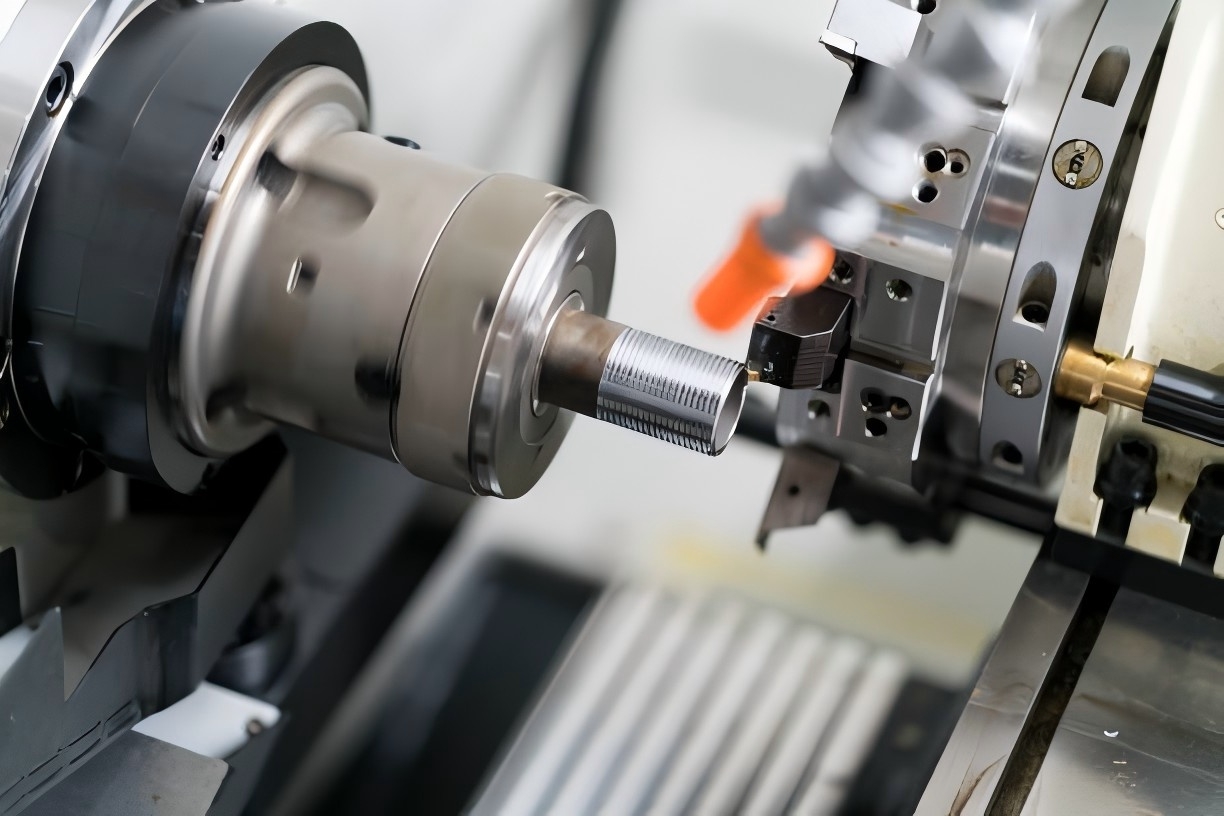

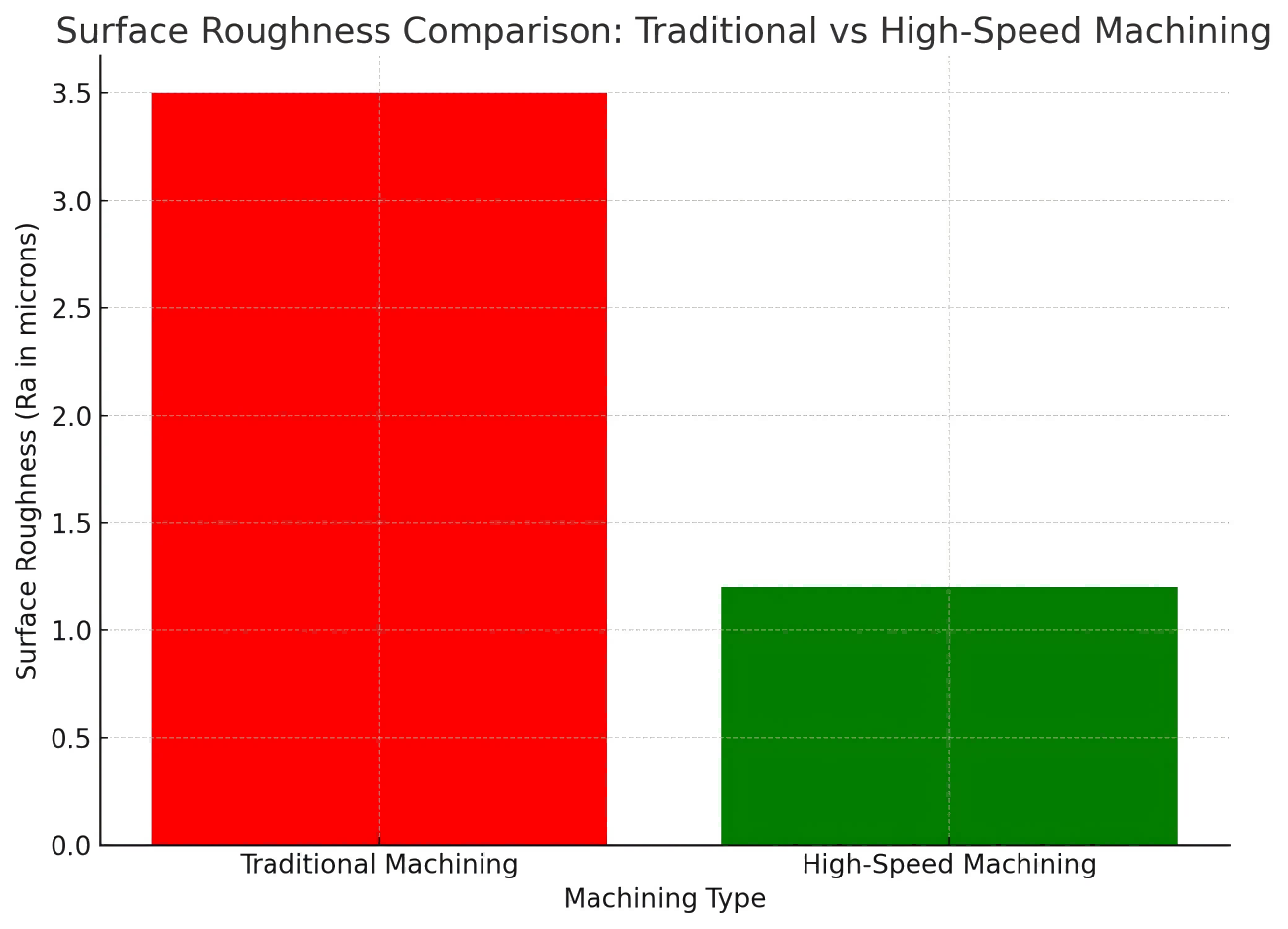

3.. Verbesserung der Oberflächenqualität.

Eine hohe Geschwindigkeitsverarbeitung bietet eine reibungslosere Oberfläche, wodurch häufig die sekundäre Verarbeitung erforderlich ist. Die Kombination der hohen Geschwindigkeit der Spindel und der genauen Trajektorien des Werkzeugs verringert die Reibung zwischen dem Schneidwerkzeug und dem Material, was zu einem saubereren Schnitt führt. Infolgedessen haben die Teile die beste Oberflächenqualität nach der Bearbeitung, wodurch zusätzliche Prozesse wie das Schleifen oder Polieren erforderlich sind.

Eine verbesserte Oberflächenqualität wirkt sich direkt auf die Anforderungen für die anschließende Verarbeitung und Poliere aus. In der traditionellen Verarbeitung erfordern raue Oberflächen häufig zahlreiche Phasen der Verarbeitung, um die gewünschte Glätte zu erreichen. Dank der Verarbeitung mit hoher Geschwindigkeit können mehr glatte Oberflächen die für diese Prozesse erforderlichen Zeit und Anstrengungen verkürzt, wodurch die Produktionszyklen beschleunigt und die Kosten gesenkt werden. Dieser Vorteil ist besonders wertvoll für Branchen, die hohe Teile mit hervorragender Oberflächenqualität erfordern, wie z. B. Luft- und Raumfahrt-, Automobil- und Medizinindustrie.

4. Erweitern Sie die Lebensdauer des Instruments

Die Hochgeschwindigkeitsverarbeitung erweitert die Lebensdauer von Schneidwerkzeugen, indem Schneid- und Temperaturkräfte reduziert werden. Herkömmliche Verarbeitungsmethoden erzeugen häufig übermäßige Wärme und Festigkeit, was zum schnellen Verschleiß des Werkzeugs führt. Bei der Verarbeitung mit hoher Geschwindigkeit minimieren jedoch leichtere und schnelle Schnitte die Reibung, die Aufrechterhaltung der Temperatur des Werkzeugs und die Verringerung des Verschleißes. Dies führt zu einer Erhöhung der Lebensdauer des Werkzeugs und der Aufrechterhaltung der Schnitteffizienz im Laufe der Zeit.

Durch die Reduzierung des Verschleißes des Werkzeugs wird der häufige Austausch des Werkzeugs reduziert, wodurch die Wirkungsgrad der Arbeit direkt erhöht wird. Bei der Verwendung traditioneller Methoden während des Produktionszyklus sind häufig mehrere Verschiebungen des Tools erforderlich, was zu Verzögerungen führt und die Kosten erhöht. Eine hohe Verschiebung minimiert diese Pausen, verlängert die Lebensdauer des Werkzeugs, sorgt für kontinuierliche Produktion und die Verringerung der Ausfallzeiten während der Wartung. Dies erhöht die Produktivität und verringert die Gesamtwerkzeugkosten, wodurch die Verarbeitung mit hoher Geschwindigkeit mit einer wirtschaftlicheren Lösung für den langfristigen Produktionsbedarf führt.

5. Energieeffizienz

Die Hochgeschwindigkeitsverarbeitung (HSM) erhöht die Energieeffizienz durch Reduzierung des Energieverbrauchs auf Teil. Durch schnellere Verarbeitungszyklen werden die Produktionszeit jedes Teils verkürzt, wodurch der gesamte Energieverbrauch der Maschine verringert wird. Herkömmliche Verarbeitungsmethoden erfordern häufig eine längere Verarbeitungszeit, was zu einem höheren Energieverbrauch führt. Im Gegenteil, die hohe Geschwindigkeit der HSM -Spindel und effektive Schneidvorgänge ermöglichen es Ihnen, Teile schneller zu gestalten, was zu einer Verringerung des spezifischen Energieverbrauchs führt.

HSM reduziert auch den Energieverbrauch in einem breiteren Produktionsprozess. Der nicht -preisgünstige Betrieb der Maschine ist reduziert, da die Verarbeitung mit hoher Geschwindigkeit den Bedarf an sekundären Vorgängen und eine Änderung des Tools minimiert. Darüber hinaus reduziert das erhöhte Werkzeug für das Werkzeug und die dank HSM erreichteren glatten Oberflächen den Energieverbrauch für die Aufgaben der nachfolgenden Verarbeitung wie Polieren und Schleifen. HSM trägt zu einem nachhaltigeren und wirtschaftlich effektiveren Produktionsprozess bei, indem sie die Produktion optimiert und unnötigen Energieverbrauch minimiert.

6. Materialabfall reduzieren

Die Hochgeschwindigkeitsverarbeitung (HSM) reduziert den Müllverschwendung aufgrund genauerer Schnitte erheblich. Herkömmliche Verarbeitungsmethoden entfernen häufig überschüssiges Material, was zu einem Anstieg des Prozentsatzes der Ehe führt. Im Gegenteil, präzise Schneidwerkzeuge HSM entfernen nur das erforderliche Material und minimieren Abfall. Eine solche Genauigkeit ist besonders wichtig in Sektoren mit komplexen Details, bei denen selbst geringfügige Fehler zu einer Überauszahlung des Materials und einer Zunahme der Produktionskosten führen können.

Die effektive Verwendung von Rohstoffen ist besonders wichtig, wenn Sie mit teuren Metallen wie Titan oder Aluminium von hohem Qualitätsqualität arbeiten. Durch die Reduzierung des Abfalls aus dem Material während der Verarbeitung können Hersteller Rohstoffe so effizient wie möglich verwenden. Dies senkt die Produktionskosten und macht den Produktionsprozess stabiler. In der Luft- und Raumfahrt- und medizinischen Industrie, in der die Materialkosten hoch sind, kann die Fähigkeit von HSM, die Menge an Abfällen zu verringern, wirtschaftliche und ökologische Vorteile bringen. Die Verringerung der Materialverschwendung hilft auch bei der Optimierung der Verwaltung von Reserven, da die Produktion der gleichen Anzahl von Teilen weniger Rohstoffe erfordert.

7. Erhöhung der Automatisierung und Reduzierung der Intervention des Bedieners.

Die Hochgeschwindigkeitsverarbeitung (HSM) verwendet die Automatisierung, um die Notwendigkeit einer konstanten Intervention des Bedieners zu verringern und so menschliche Fehler zu minimieren. CNC- und CAM -Technologien automatisieren die Verarbeitung und ermöglichen es Maschinen, komplexe Vorgänge mit minimaler Kontrolle durchzuführen. Dies verringert die Wahrscheinlichkeit von Fehlern, die während der manuellen Verarbeitung auftreten können, und erhöht die allgemeine Genauigkeit der Produktion.

Die Automatisierung in HSM erhöht auch die Wiederholbarkeit und Konsistenz der Produktion. Nach dem Programmieren kann die Maschine denselben Betrieb ohne Änderungen mehrmals wiederholen. Dies ist besonders nützlich in der Massenproduktion, wo die Aufrechterhaltung der stabilen Qualität vieler Teile von entscheidender Bedeutung ist. Reduzierung des Bedarfs an manueller Stimmgarantien, die jeder erbrachte Teil der gleichen Spezifikationen entspricht, wodurch die Anzahl der Defekte verringert und die Gesamtwirksamkeit erhöht wird.

8. Erhöhte Flexibilität

Die Hochgeschwindigkeitsverarbeitung (HSM) bietet aufgrund der Verarbeitung verschiedener Materialien eine erhöhte Flexibilität. Egal, ob es sich um feste Metalle wie Titan und Stahl, moderne Verbundwerkstoffe oder Polymere handelt, HSM kann sich an verschiedene Arten von Materialien anpassen, ohne dass Genauigkeit und Geschwindigkeit vorurteilt werden. Eine solche Vielseitigkeit macht es zu einer idealen Lösung für Branchen, die eine genaue Verarbeitung verschiedener Materialien wie Luft- und Raumfahrt-, Automobil- und Medizinindustrie erfordern.

Darüber hinaus eignet sich HSM gut für die Massenproduktion und die Prototypentwicklung. Die Geschwindigkeit und Genauigkeit der Massenproduktion liefert stabile Ergebnisse zur Herstellung von Teilen eines großen Volumens. Gleichzeitig kann die Genauigkeit und Anpassungsfähigkeit von HSM Prototypen effektiv erzeugen, bei denen die Aufmerksamkeit auf Details und Genauigkeit von entscheidender Bedeutung ist. Diese doppelte Funktionalität ermöglicht es den Herstellern, leicht zwischen der Produktion großer Maßstäbe und der Entwicklung von nicht standardmäßigen Details zu wechseln, was HSM zu einem wichtigen Werkzeug für verschiedene Produktionsanforderungen macht.

Vorteile der Hochgeschwindigkeitsverarbeitung (HSM) und deren Auswirkungen auf die Produktion

Die wichtigsten Punkte der Abschnittsdetails sind die potenziellen Auswirkungen auf die Produktion

Erhöhte Leistung. Reduzierung der Zykluszeit, erhöhte Leistung. HSM -Maschinen können aufgrund der höheren Spindelgeschwindigkeit mehr Details pro Stunde erstellen und die Zykluszeit verkürzen. Steigern Sie die Produktivität, senken Sie den Markteintritt und senken Sie die Arbeitskosten.

Eine erhöhte Genauigkeit erhöhte die Genauigkeit und verringerte die Erwärmung und Vibration aufgrund einer Abnahme der thermischen Expansion und Abweichung des Werkzeugs. Kritisch für Branchen wie Luft- und Raumfahrt und Medizin, in denen strenge Toleranzen für die Leistung von Komponenten von entscheidender Bedeutung sind.

Verbesserte Oberflächenqualität. Eine glatte Oberfläche, minimales Post -Schneider. HSM bietet eine bessere Oberfläche, die den Bedarf an Polieren oder Schleifen verringert oder beseitigt. Erhöhen Sie die Produktionseffizienz, senken Sie die Kosten und verbessern Sie die Ästhetik und Produktivität des Produkts.

Erhöhte Instrumentenlebensdauer. Reduzierung des Verschleißes des Werkzeugs und weniger Ersatz. Moderne Materialien und Beschichtungen in Werkzeugen erweitern die Lebensdauer des Werkzeugs und minimieren Ausfallzeiten. Reduzieren Sie die Kosten für Geräte, Ausfallzeiten für Geräte und die Intervention des Betreibers und erhöhen Sie die Gesamteffizienz des Prozesses.

Energieeffizienz des Energieverbrauchs für jede Komponente. Schnellere Zyklen führen zu weniger Energieverbrauch pro Einheit. Die Reduzierung der Ausfallzeiten verringert auch den gesamten Energieverbrauch. Reduzieren Sie die Betriebskosten, unterstützen Sie die stabile Produktion und beobachten Sie Energieeffizienzstandards.

Verringerung der Materialverschwendung. Genauer Schneiden reduziert die Abfallmenge und verwendet effektiv Rohstoffe. Die Genauigkeit von HSM verringert die Menge an Abfällen, insbesondere teure Metalle wie Titan und Inconel. Reduzieren Sie die Rohstoffkosten, erhöhen Sie die Rentabilität und senken Sie die Umwelteinflüsse durch Reduzierung der Materialverschwendung.

Erhöhte Automatisierung. Automatisierte Prozesse reduzieren menschliche Fehler. Die CNC -Technologie reduziert die manuelle Intervention, liefert eine stabile Qualität und die Anzahl der Fehler. Verbessert die Wiederholbarkeit, reduziert die Ermüdung der Bediener und ermöglicht eine große Produktion ohne Beteiligung des Bedieners.

Erhöhte Flexibilität. Geeignet für verschiedene Materialien und Produktionsskala. Die Möglichkeit von Metallen, Verbundwerkstoffen und Polymeren. Ideal für Prototyping und serielle Produktion. Ermöglicht den Herstellern, sich schnell an sich ändernde Anforderungen, die Anforderungen an Materialien und die Entwicklung von Branchentrends anzupassen.

Technische Anforderungen für moderne CNC -CNC -Maschinen

Die Hochgeschwindigkeitsverarbeitung (HSM) erfordert moderne CNC -Maschinen, die mit hohen Spindelgeschwindigkeiten und Futtermitteln arbeiten können. Diese Maschinen sind so konzipiert, dass sie Stabilität und Genauigkeit aufrechterhalten, auch wenn sie mit hoher Geschwindigkeit arbeiten.

5-axiale CNC-Maschinen und CNC-6-axiale Maschinen sind für HSM besonders wichtig, da sie eine komplexe Geometrie verarbeiten und eine größere Flexibilität bieten können. Zusätzliche Achsen bieten genauere Bewegungen, die sie ideal für Luft- und Raumfahrt- und Automobilindustrien machen, in denen häufig komplexe Teile verwendet werden.

Schneidwerkzeuge mit hoher Performance

HSM verwendet Schneidwerkzeuge aus haltbaren Materialien wie fester Legierung, Keramik oder Diamant. Diese Materialien sind entscheidend, um hohe Temperaturen und Kräfte, die während der Hochgeschwindigkeitsoperationen auftreten, standzuhalten.

Diese Werkzeuge verfügen über fortschrittliche Beschichtungen wie Titan-Aluminium-Nitrid (Tialn) oder diamantartiger Kohlenstoff (DLC), um ihre Haltbarkeit und Wärmefestigkeit zu erhöhen. Diese Beschichtungen minimieren den Verschleiß und ermöglichen es, dass das Werkzeug über einen längeren Zeitraum akut bleibt.

Kühl- und Schmiersystem

Kühlung und Schmierung sind entscheidend für die Kontrolle der Wärme, die während der Behandlung mit hoher Geschwindigkeit freigesetzt wird. Ohne ordnungsgemäße Kühlung kann überschüssige Wärme das Werkzeug und die Verformung des Materials verursachen, wodurch die Qualität und das Leben des Werkzeugs verringert wird.

Die Schmierung des Mindestbetrags (MQL) ist ein effektives System, das in HSM verwendet wird. Es gibt eine geringe Menge an Schmiermittel direkt in die Schneidzone, die die Reibung verringert und eine Überhitzung mit minimalem Ressourcenverbrauch verhindert. MQL -Systeme helfen dazu, die Kosten zu senken und die Verarbeitung stabiler zu gestalten.

Die Verwendung der Hochgeschwindigkeitsverarbeitung

Luft- und Raumfahrtindustrie

Die Hochgeschwindigkeitsverarbeitung (HSM) wird in der Luft- und Raumfahrtindustrie häufig zur Verarbeitung von Lichtmaterialien wie Aluminium und Titan verwendet. Diese Materialien sind entscheidend für die Herstellung von Teilen wie Turbinenklingen, die hohe Festigkeit und Leichtgewicht erfordern. HSM bietet Genauigkeit bei der Verkürzung der Produktionszeit, was es ideal für die Details der Luft- und Raumfahrtindustrie macht und komplexe Geometrie und harte Toleranzen erfordert.

Automobilindustrie

In der Automobilindustrie erzeugt HSM kritische Komponenten wie Motorkomponenten, Chassis und andere Leistungskomponenten. Die Fähigkeit, hohe Materialien schnell und genau zu verarbeiten, ist entscheidend, um die Anforderungen an die Leistung moderner Fahrzeuge zu erfüllen. Mit HSM können Sie auch die Erstellung von Prototypen beschleunigen und Produktionszyklen reduzieren, was es zu einem wertvollen Werkzeug für die Automobilproduktion macht.

Medizinische Industrie

Die medizinische Industrie stützt sich auf die Behandlung mit hoher Geschwindigkeit bei der Herstellung von chirurgischen Instrumenten, Implantaten und medizinischen Geräten mit hoher Präzision. Diese Komponenten erfordern eine außergewöhnliche Genauigkeit und eine glatte Oberfläche, um die Sicherheit und Funktionalität des Patienten zu gewährleisten. Die Fähigkeit von HSM, komplexe Teile mit minimalen Fehlern zu verarbeiten, ist für die Hersteller von medizinischen Geräten die beste Wahl.

Probleme und Einschränkungen bei der Verarbeitung mit hoher Geschwindigkeit

Hohe anfängliche Kosten

Eines der Hauptprobleme der Hochgeschwindigkeitsverarbeitung (HSM) sind die großen anfänglichen Investitionen, die für moderne Maschinen und Werkzeuge erforderlich sind. CNC -Präzisionsmaschinen und spezielle Schneidwerkzeuge, die für HSM erforderlich sind, sind teurer als herkömmliche Geräte. Die Hersteller müssen das Verhältnis von Kosten und Leistungen sorgfältig bewerten, um festzustellen, wann die Rückzahlung (ROI) die anfänglichen Kosten für Investitionen (ROI) rechtfertigt. Dies ist besonders wichtig für kleine Unternehmen, in denen das Kapital begrenzt werden kann.

Temperaturregelung

Die Temperaturregelung während der Verarbeitung mit hoher Geschwindigkeit ist ein weiteres ernstes Problem. Eine zu hohe Spindeldrehzahl führt zu einer übermäßigen Erwärmung, die, wenn sie nicht richtig kontrolliert wird, Teile verformen und die Werkzeuge beschädigen können. Um dieses Problem zu lösen, ist es äußerst wichtig, das Kühlsystem und die Schmiermethoden zu optimieren. Eine effektive Kontrolle des Temperaturregimes liefert die Qualität der verarbeiteten Teile und erweitert die Lebensdauer des Schneidwerkzeugs. Die Unfähigkeit, die Heizung zu kontrollieren, kann zu teuren Verfeinerungen, dem Austausch des Werkzeugs und der Ausfallzeit führen, wodurch die Vorteile von HSM verringert werden.

Der zukünftige Trend der Hochgeschwindigkeitsverarbeitung

Hybridverarbeitungstechnologie

Die Hybridverarbeitung kombiniert die Hochgeschwindigkeitsverarbeitung (HSM) mit fortschrittlichen Prozessen wie additiver Produktion oder Laserschnitt. Diese Integration erhöht die Flexibilität der Produktion und ermöglicht es den Herstellern, mehrere Technologien in einem Arbeitsprozess zu verwenden.